L'évolution des matériaux de garniture de presse-étoupe reflète l'évolution de l'industrie elle-même, passant des fibres naturelles de base aux composés synthétiques hautement conçus. Cette progression a été motivée par une demande constante de joints capables de résister à des températures plus élevées, à des produits chimiques plus agressifs et à des contraintes mécaniques accrues, tout en réduisant l'entretien et les fuites.

L'évolution fondamentale de la garniture de presse-étoupe est un passage d'un simple confinement utilisant des fibres traditionnelles lubrifiées à une étanchéité haute performance utilisant des matériaux synthétiques spécialisés conçus pour des défis industriels spécifiques.

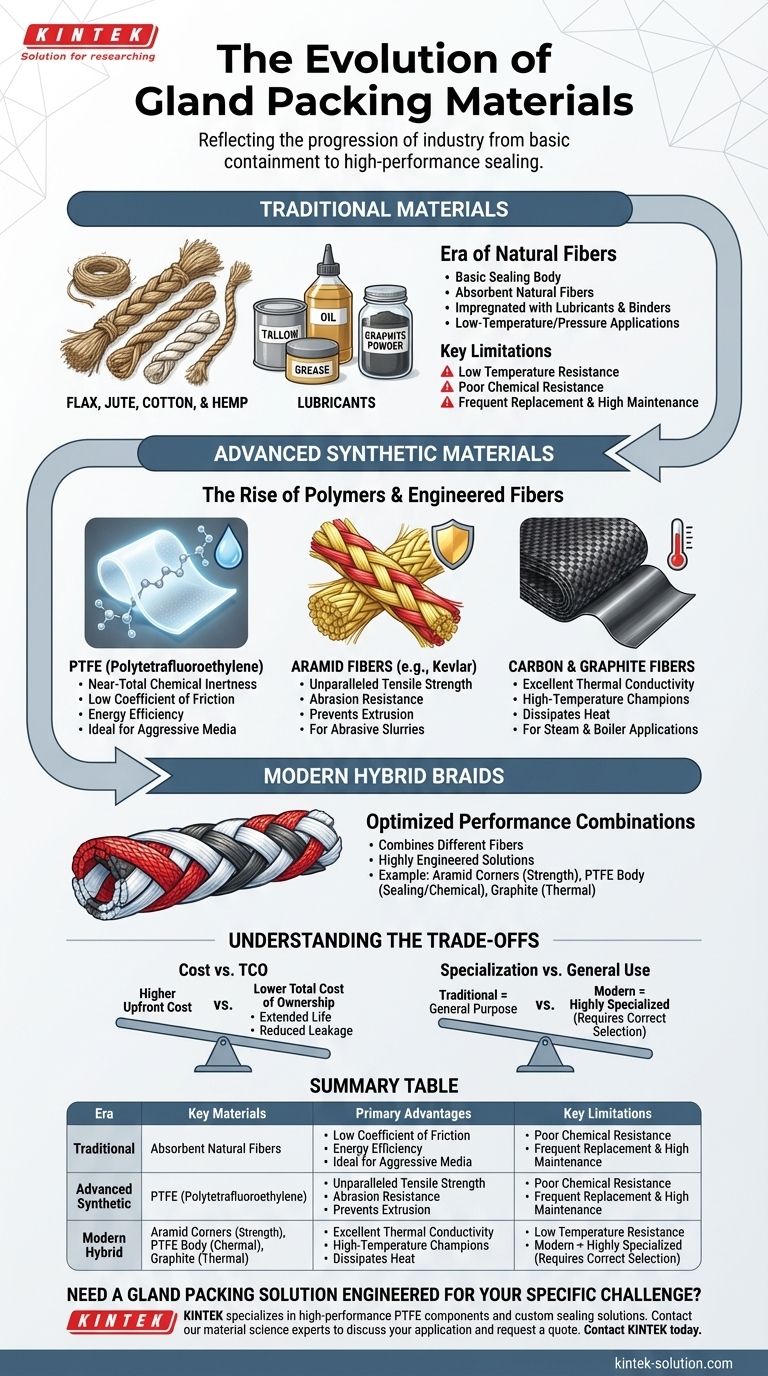

L'ère des matériaux traditionnels

Les premières garnitures de presse-étoupe étaient axées sur une seule tâche : bloquer physiquement un chemin de fuite. Les matériaux étaient facilement disponibles et suffisants pour les applications à basse température et basse pression de l'époque.

La base : les fibres naturelles

Les premiers matériaux de garniture étaient organiques. Le lin, le jute, le coton et le chanvre étaient tressés en cordes, fournissant un corps d'étanchéité de base mais efficace.

Ces matériaux étaient absorbants, ce qui était une caractéristique clé. Ils étaient conçus pour absorber les lubrifiants essentiels à leur fonction.

Le rôle des lubrifiants et des liants

Les fibres naturelles seules ne sont pas des joints efficaces. Elles étaient imprégnées de lubrifiants tels que le suif, la graisse ou l'huile pour réduire la friction sur l'arbre rotatif et aider à combler les chemins de fuite microscopiques.

Plus tard, de la poudre de graphite a été ajoutée comme lubrifiant sec, ce qui a considérablement amélioré la résistance à la température et réduit la friction par rapport à la graisse seule.

Limites inhérentes

Les matériaux traditionnels ont des plafonds opérationnels clairs. Ils ne peuvent pas résister à des températures élevées, se décomposant et se carbonisant facilement.

Ils offrent également une très faible résistance à une large gamme de produits chimiques, en particulier les acides et les caustiques agressifs. Cela a nécessité des remplacements fréquents et a créé des risques opérationnels importants.

Le passage aux matériaux synthétiques avancés

À mesure que les processus industriels progressaient, les limites des fibres naturelles sont devenues un point de défaillance critique. Le développement des polymères synthétiques a créé une nouvelle classe de matériaux d'étanchéité conçus pour la performance et la fiabilité.

L'essor du PTFE

Le PTFE (polytétrafluoroéthylène) a été un développement révolutionnaire. Son inertie chimique quasi totale en a fait la solution idéale pour sceller les milieux agressifs qui détruiraient les fibres naturelles.

Son coefficient de friction exceptionnellement bas signifiait également que les pompes nécessitaient moins d'énergie et généraient moins de chaleur au niveau de la boîte à garniture, augmentant la longévité à la fois de la garniture et de l'arbre de l'équipement.

La force des fibres d'aramide

Pour les applications impliquant des milieux abrasifs comme les boues, un matériau doté d'une résistance mécanique élevée était nécessaire. Les fibres d'aramide (telles que le Kevlar) ont fourni une résistance à la traction et une résistance à l'abrasion inégalées.

Cela empêchait la garniture d'être extrudée hors de la boîte à garniture sous haute pression et résistait à l'usure par les particules abrasives dans le fluide de procédé.

Les champions des hautes températures : carbone et graphite

Pour gérer les applications à haute température comme les vannes à vapeur et les pompes d'alimentation de chaudière, des matériaux qui ne brûlent pas ou ne se dégradent pas étaient requis. Le graphite flexible et les fibres de carbone ont parfaitement répondu à ce besoin.

Ces matériaux offrent une excellente conductivité thermique pour dissiper la chaleur loin de l'arbre et peuvent maintenir leur intégrité et leur force d'étanchéité à des températures bien au-delà des limites de tout autre matériau.

La puissance des tresses hybrides

L'évolution la plus moderne est la combinaison de matériaux. Les garnitures hybrides utilisent différentes fibres dans une seule tresse pour optimiser la performance face à des défis spécifiques.

Un exemple courant est une garniture avec des coins en aramide solides pour prévenir l'extrusion, un corps en PTFE pour une excellente étanchéité et résistance chimique, et un lubrifiant en graphite pour la gestion thermique. Ceci représente une solution hautement conçue et spécifique à l'application.

Comprendre les compromis

Choisir un matériau moderne n'est pas toujours une simple mise à niveau. La transition des garnitures traditionnelles aux garnitures synthétiques introduit de nouvelles considérations qui doivent être équilibrées.

Coût par rapport au coût total de possession

Les garnitures synthétiques avancées ont un prix d'achat initial nettement plus élevé que les matériaux traditionnels.

Cependant, leur durée de vie prolongée, la réduction des fuites de produit et les exigences d'entretien moindres entraînent souvent un coût total de possession inférieur sur le cycle de vie de l'équipement.

Spécialisation par rapport à l'utilisation générale

Les garnitures en fibres végétales traditionnelles étaient souvent considérées comme une solution polyvalente, « taille unique », pour le service d'eau ou d'huile de base.

Les matériaux modernes sont hautement spécialisés. L'utilisation d'une garniture conçue pour les produits chimiques dans une application de boue abrasive (ou vice-versa) entraînera une défaillance prématurée. Le choix correct du matériau est critique.

Faire le bon choix pour votre application

L'objectif est d'adapter les capacités du matériau aux exigences opérationnelles de l'équipement.

- Si votre objectif principal est le service général d'eau à basse pression et basse température : Une garniture traditionnelle en fibres naturelles bien lubrifiée peut rester une solution rentable.

- Si votre objectif principal est l'étanchéité des produits chimiques agressifs : Les garnitures à base de PTFE offrent l'inertie chimique et la performance à faible friction nécessaires.

- Si votre objectif principal est la vapeur à haute température ou les fluides thermiques : Les garnitures en graphite flexible ou en fibre de carbone sont le seul choix fiable.

- Si votre objectif principal est les boues abrasives ou les applications à haute pression : Les garnitures en fibre d'aramide ou hybrides offrent la résistance essentielle à la force et à l'usure.

En fin de compte, la garniture de presse-étoupe moderne fournit une solution d'ingénierie précise à un problème d'étanchéité spécifique.

Tableau récapitulatif :

| Époque | Matériaux clés | Avantages principaux | Limites clés |

|---|---|---|---|

| Traditionnelle | Lin, Jute, Coton, Chanvre | Faible coût, adapté au service eau/huile de base | Basse température et résistance chimique, entretien élevé |

| Synthétique Avancée | PTFE, Fibres d'aramide, Graphite/Carbone | Haute résistance chimique, résistance à l'abrasion, capacité haute température | Coût initial plus élevé, nécessite des connaissances spécifiques à l'application |

| Hybride Moderne | Combinaisons (ex: Aramide/PTFE/Graphite) | Performance optimisée pour des défis spécifiques (ex: abrasion + produits chimiques) | Le plus spécialisé, coût le plus élevé |

Besoin d'une solution de garniture de presse-étoupe conçue pour votre défi spécifique ?

Choisir le bon matériau est essentiel pour la performance et la rentabilité. KINTEK se spécialise dans la fabrication de composants en PTFE haute performance, y compris des joints et des garnitures, pour les applications les plus exigeantes dans les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous combinons une production de précision avec une expertise en fabrication sur mesure — des prototypes aux commandes à haut volume — pour fournir une solution d'étanchéité qui répond à vos exigences opérationnelles exactes.

Laissez nos experts en science des matériaux vous aider à sélectionner ou à concevoir la garniture optimale pour votre équipement. Contactez KINTEK dès aujourd'hui pour discuter de votre application et demander un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Quelles sont les principales techniques d'usinage utilisées pour le PTFE ? Obtenez la précision grâce au tournage CNC, au fraisage et plus encore

- Quelle est la dureté (dureté Shore) de ces joints toriques ? Explication du standard 70A

- Quelles considérations de conception sont importantes pour les joints à lèvres en PTFE dans des températures extrêmes ? | Matériau, géométrie et actionneur

- Comment les joints d'étanchéité en PTFE et en NBR se comparent-ils en termes de résistance chimique ? Un guide pour des performances d'étanchéité supérieures

- Quelles sont les propriétés clés des joints en PTFE qui en font des solutions d'étanchéité efficaces ? Résistance chimique et à la température inégalée

- Quel est le coefficient de frottement du PTFE vierge ? Obtenez des performances de frottement faibles supérieures pour vos bagues

- Quelle plage de température le PTFE peut-il supporter ? De cryogénique -200°C à haute température +260°C

- Dans quels secteurs les joints en ePTFE sont-ils couramment utilisés ? Solutions d'étanchéité critiques pour environnements exigeants