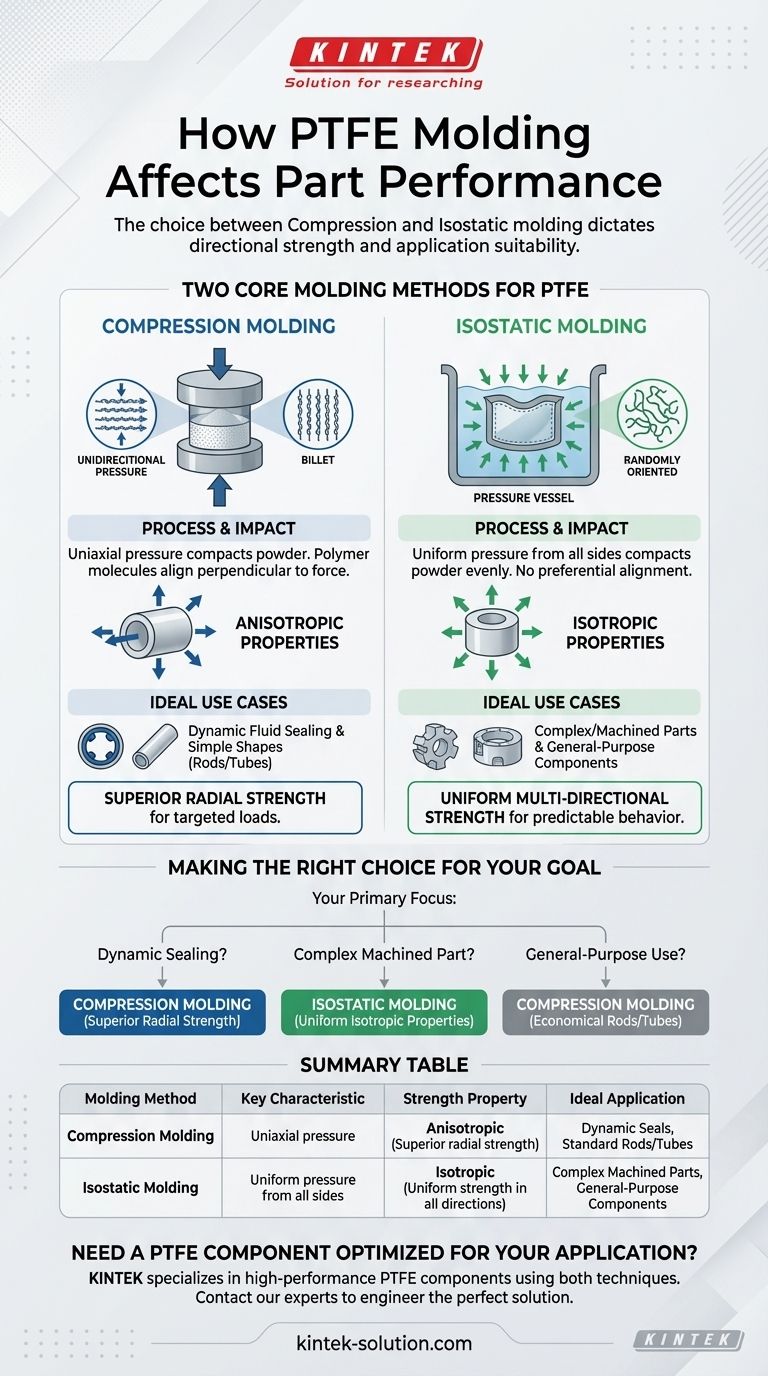

La méthode utilisée pour mouler le PTFE a un impact direct et significatif sur les propriétés mécaniques de la pièce finale. Plus précisément, le choix entre le moulage par compression et le moulage isostatique détermine la résistance directionnelle du matériau, ce qui dicte à son tour son aptitude à différentes applications.

La décision fondamentale réside dans la directionnalité. Le moulage par compression crée des pièces avec une résistance supérieure dans une direction, les rendant idéales pour des charges spécifiques comme les joints, tandis que le moulage isostatique produit une résistance uniforme et multidirectionnelle pour les composants à usage général ou complexes.

Les deux méthodes de moulage fondamentales pour le PTFE

Comprendre le fonctionnement de chaque procédé de moulage est essentiel pour saisir son effet sur la performance. La différence fondamentale réside dans la manière dont la pression est appliquée à la poudre de PTFE brute.

Explication du moulage par compression

Le moulage par compression implique de compacter la poudre de PTFE dans une matrice en utilisant une pression appliquée à partir d'une seule direction, généralement le long d'un seul axe. Ceci est utilisé pour créer des formes simples comme des cylindres solides (billettes) ou des tubes.

La pression uniaxiale encourage les molécules de polymère de PTFE à longue chaîne à s'aligner perpendiculairement à la direction de la force.

L'impact sur la performance

Cet alignement moléculaire signifie que la pièce finie est anisotrope — elle présente des propriétés différentes dans des directions différentes. Une pièce moulée par compression présentera des propriétés mécaniques nettement supérieures, telles que la résistance à la traction, dans la direction radiale (vers l'extérieur à partir du centre) par rapport à la direction axiale (le long de sa longueur).

Explication du moulage isostatique

Le moulage isostatique place la poudre de PTFE dans un moule flexible, qui est ensuite immergé dans un fluide. Ce fluide est pressurisé, appliquant simultanément une force égale à la poudre sous tous les angles.

Cette pression uniforme compacte la poudre uniformément, sans créer d'alignement préférentiel des chaînes de polymère.

L'impact sur la performance

Le résultat est une pièce isotrope, ce qui signifie que ses propriétés mécaniques sont identiques dans toutes les directions. Le matériau offre une résistance et un comportement constants et prévisibles, quelle que soit son orientation ou son usinage.

Pourquoi cela est important pour votre application

Le choix n'est pas de savoir quelle méthode est « meilleure » dans l'ensemble, mais laquelle produit les propriétés idéales pour un défi d'ingénierie spécifique.

Le cas d'utilisation idéal pour le moulage par compression

La résistance radiale supérieure du PTFE moulé par compression en fait le choix définitif pour les applications d'étanchéité dynamique des fluides. Dans un joint, la force principale est la pression vers l'extérieur contre un logement. Le moulage par compression améliore directement la capacité du matériau à résister à cette force, conduisant à un joint plus durable et plus efficace.

Le cas d'utilisation idéal pour le moulage isostatique

Le moulage isostatique est préféré pour les composants complexes ou les pièces qui seront largement usinées. Parce que ses propriétés sont uniformes, vous n'avez pas à vous soucier de créer un point faible en coupant le matériau le long d'un axe spécifique. Il est idéal pour les pièces soumises à des contraintes provenant de directions multiples ou imprévisibles.

Tirer parti des avantages inhérents du PTFE

Les deux méthodes produisent des pièces qui bénéficient des qualités naturelles du PTFE, y compris un coefficient de friction extrêmement faible pour les applications de glissement, une durabilité dans les environnements difficiles et l'approbation FDA pour la sécurité alimentaire. La méthode de moulage optimise simplement la réponse structurelle de la pièce.

Comprendre les compromis

La sélection d'une méthode de moulage implique d'équilibrer les priorités de performance par rapport aux limitations potentielles.

Résistance directionnelle contre uniformité

C'est le compromis central. Le moulage par compression vous offre des performances ciblées exceptionnelles dans une direction au détriment de la résistance dans une autre. Le moulage isostatique offre de bonnes performances prévisibles dans toutes les directions, mais sans la résistance de pointe spécialisée d'une pièce moulée par compression.

Géométrie et coût

Le moulage par compression est très efficace et abordable pour la production de formes simples et standard telles que les tiges et les tubes en grand volume. Le moulage isostatique peut être plus complexe et coûteux, mais il est mieux adapté à la création de billettes plus grandes ou de formes proches de la forme finale plus complexes, ce qui peut réduire les déchets d'usinage ultérieurs.

Faire le bon choix pour votre objectif

La demande principale de votre application doit guider votre décision.

- Si votre objectif principal est l'étanchéité dynamique : Choisissez le moulage par compression pour tirer parti de ses propriétés mécaniques radiales supérieures, qui contrent directement les pressions d'étanchéité.

- Si votre objectif principal est une pièce usinée complexe : Le moulage isostatique est le choix le plus sûr en raison de ses propriétés isotropes et uniformes, garantissant des performances prévisibles.

- Si votre objectif principal est un usage général : Les tiges et tubes moulés par compression offrent souvent la solution la plus économique et la plus efficace pour un large éventail d'applications non critiques.

En comprenant comment le processus de moulage conçoit la structure interne du matériau, vous pouvez sélectionner un composant en PTFE optimisé pour ses exigences opérationnelles spécifiques.

Tableau récapitulatif :

| Méthode de moulage | Caractéristique clé | Propriété de résistance | Application idéale |

|---|---|---|---|

| Moulage par compression | Pression uniaxiale | Anisotrope (Résistance radiale supérieure) | Joints dynamiques, tiges/tubes standard |

| Moulage isostatique | Pression uniforme de tous les côtés | Isotrope (Résistance uniforme dans toutes les directions) | Pièces usinées complexes, composants à usage général |

Besoin d'un composant en PTFE optimisé pour votre application ?

Comprendre les nuances du moulage du PTFE est essentiel pour la performance des pièces. Chez KINTEK, nous nous spécialisons dans la fabrication de composants en PTFE haute performance — y compris des joints, des revêtements et des verreries de laboratoire personnalisées — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie.

Nous utilisons les techniques de moulage par compression et isostatique pour fournir les propriétés mécaniques précises que votre projet exige, des prototypes aux séries de production à haut volume. Notre accent sur la précision garantit que vos pièces fonctionnent de manière fiable dans leur environnement spécifique.

Discutons de vos besoins et concevons la solution parfaite. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie