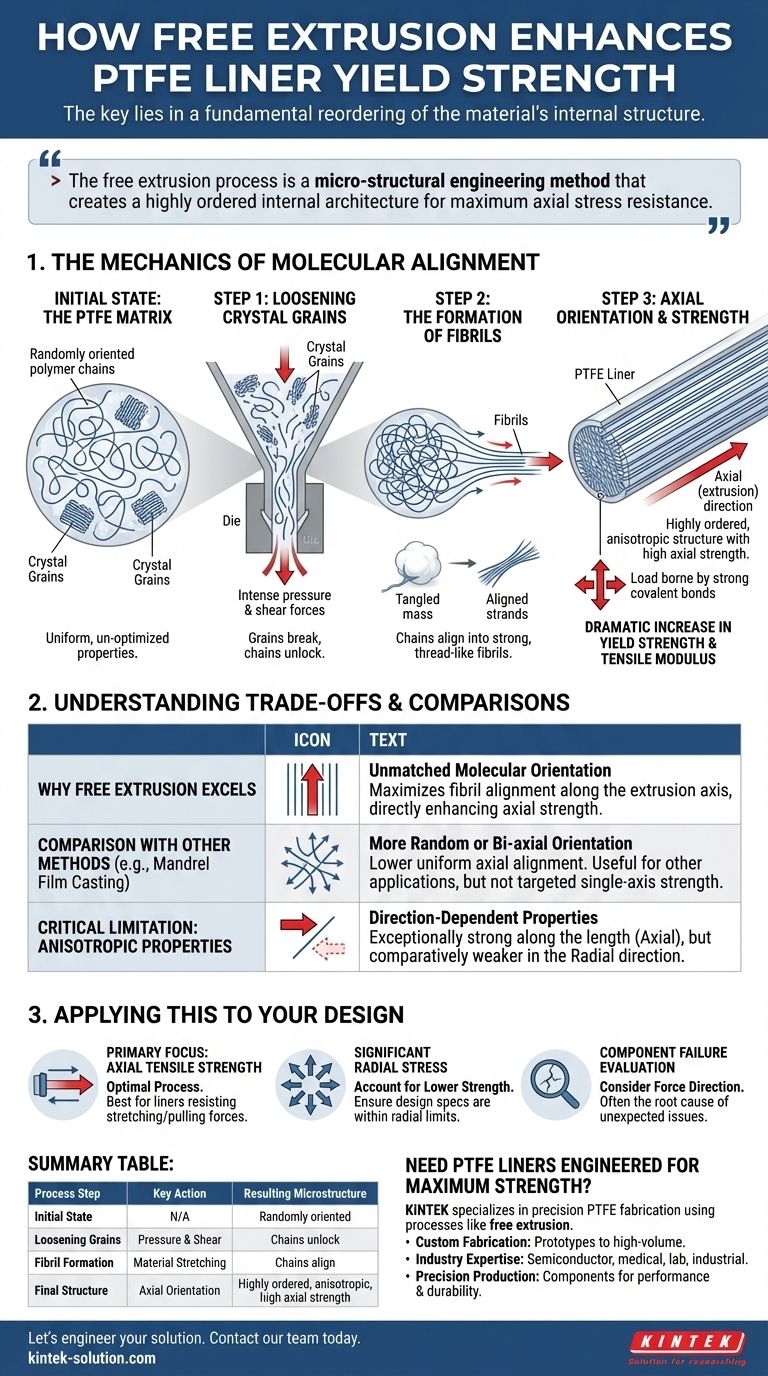

La clé de l'amélioration de la limite d'élasticité des revêtements en PTFE extrudés librement réside dans un réarrangement fondamental de la structure interne du matériau. Le processus transforme une matrice aléatoire de chaînes polymères en une structure hautement organisée et alignée axialement. Cet alignement moléculaire, obtenu par la formation de fibrilles, est ce qui renforce directement le matériau contre les forces appliquées le long de la longueur du revêtement.

Le processus d'extrusion libre n'est pas simplement une technique de mise en forme ; c'est une méthode d'ingénierie microstructurale. Il améliore la limite d'élasticité en créant une architecture interne hautement ordonnée où les chaînes moléculaires sont alignées pour une résistance maximale aux contraintes axiales.

La mécanique de l'alignement moléculaire

Pour comprendre l'augmentation de la résistance, nous devons examiner ce qui arrive au PTFE à un niveau microscopique pendant l'extrusion libre. Le processus peut être décomposé en étapes distinctes qui se complètent.

L'état initial : la matrice de PTFE

Avant l'extrusion, le matériau PTFE est constitué de longues chaînes moléculaires. Ces chaînes sont partiellement disposées en structures pliées denses connues sous le nom de grains cristallins, qui sont intégrées dans une matrice amorphe moins ordonnée. Dans cet état, les chaînes sont orientées de manière aléatoire, conférant au matériau des propriétés uniformes mais non optimisées dans toutes les directions.

Étape 1 : Desserrer les grains cristallins

Lorsque le PTFE est forcé à travers la filière d'extrusion, des forces de cisaillement et de pression intenses sont appliquées. Cette énergie d'entrée desserre et commence à désagréger efficacement les grains cristallins étroitement compactés. Cette étape est cruciale, car elle « déverrouille » les chaînes moléculaires pliées, les rendant disponibles pour une réorientation.

Étape 2 : La formation de fibrilles

Une fois la structure cristalline perturbée, le matériau en écoulement commence à s'étirer. Les chaînes moléculaires individuelles de PTFE sont tirées de leur état plié et s'alignent avec la direction de l'écoulement. Ce processus crée des fibrilles — des structures extrêmement fines, semblables à des fils, composées de chaînes polymères hautement orientées.

Imaginez cela comme séparer une boule de coton. Initialement, les fibres sont une masse emmêlée et aléatoire. Lorsque vous la tirez, les fibres commencent à s'aligner dans la direction de traction, formant un brin plus solide et plus cohérent.

Étape 3 : Orientation axiale et résistance

Les fibrilles se forment toutes parallèlement à la direction axiale (d'extrusion). Cela crée une structure quasi-cristalline hautement ordonnée dans tout le revêtement.

Lorsqu'une force de traction est appliquée le long de l'axe du revêtement, la charge est désormais supportée par les liaisons covalentes solides le long des squelettes de ces chaînes moléculaires alignées. C'est bien plus efficace que de tirer sur un réseau aléatoire, où la force déferait simplement les chaînes emmêlées. Il en résulte une augmentation spectaculaire de la limite d'élasticité et du module d'élasticité du matériau le long de cet axe spécifique.

Comprendre les compromis et les comparaisons

Aucun processus de fabrication unique n'est universellement supérieur ; chacun implique des compromis. Le choix de l'extrusion libre est une décision délibérée prise pour optimiser un type de performance spécifique.

Pourquoi l'extrusion libre excelle

L'avantage principal de l'extrusion libre pour les revêtements en PTFE est sa capacité inégalée à produire un degré élevé d'orientation moléculaire. Comparé à d'autres méthodes, il maximise l'alignement des fibrilles le long de l'axe d'extrusion, ce qui est directement responsable de l'amélioration de la résistance axiale.

Comparaison avec d'autres méthodes

Des méthodes telles que l'extrusion sur mandrin ou le coulage sur film n'atteignent pas le même niveau d'orientation axiale uniforme. Les forces impliquées sont différentes, entraînant souvent une orientation plus aléatoire ou biaxiale (à deux directions). Bien qu'utiles pour d'autres applications, ces méthodes ne produisent pas l'amélioration de résistance monocanal ciblée que réalise l'extrusion libre.

La limitation critique : les propriétés anisotropes

Ce renforcement ciblé a un coût : le matériau devient anisotrope. Cela signifie que ses propriétés dépendent de la direction.

Bien que le revêtement devienne exceptionnellement résistant le long de sa longueur (direction axiale), il sera comparativement plus faible dans la direction radiale (perpendiculaire à la longueur). Toute force tentant de fendre la paroi du revêtement rencontrera beaucoup moins de résistance, car elle agit entre les fibrilles plutôt que le long de celles-ci.

Application à votre conception

Comprendre ce principe vous permet de spécifier ou d'évaluer des composants avec une plus grande précision. Votre décision doit être guidée par les contraintes principales que le composant subira dans son application.

- Si votre objectif principal est la résistance à la traction axiale : L'extrusion libre est le processus optimal pour créer des revêtements qui doivent résister aux forces d'étirement ou de traction le long de leur longueur.

- Si votre application implique une contrainte radiale importante : Vous devez tenir compte de la résistance plus faible dans cette direction et vous assurer que vos spécifications de conception respectent les limites du matériau.

- Si vous évaluez une défaillance de composant : Considérez toujours la direction de la force appliquée par rapport à la direction d'extrusion, car c'est souvent la cause profonde des problèmes de performance inattendus.

En comprenant le lien entre le processus de fabrication et la structure moléculaire, vous pouvez vous assurer que vos composants sont précisément conçus pour leur fonction prévue.

Tableau récapitulatif :

| Étape du processus | Action clé | Microstructure résultante |

|---|---|---|

| État initial | N/A | Chaînes polymères orientées aléatoirement dans une matrice |

| Desserrage des grains | Pression et cisaillement dans la filière | Les grains cristallins se brisent, les chaînes se déverrouillent |

| Formation de fibrilles | Étirement du matériau | Les chaînes s'alignent en fibrilles solides, semblables à des fils |

| Structure finale | Orientation axiale | Structure hautement ordonnée et anisotrope avec une résistance axiale élevée |

Besoin de revêtements en PTFE conçus pour une résistance maximale ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de PTFE de précision, en tirant parti de processus tels que l'extrusion libre pour fournir des composants dotés de propriétés mécaniques supérieures. Notre expertise garantit que vos revêtements, joints et verrerie de laboratoire correspondent parfaitement aux exigences de contrainte de votre application.

Nous fournissons :

- Fabrication sur mesure : Du prototype aux commandes à grand volume.

- Expertise sectorielle : Au service des secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie.

- Production de précision : Composants construits pour la performance et la durabilité.

Concevons votre solution. Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

Les gens demandent aussi

- Dans quelles applications les joints d'étanchéité en PTFE sont-ils particulièrement avantageux ? Performance supérieure dans des conditions extrêmes

- Comment le revêtement en Téflon contribue-t-il à la sécurité et à l'efficacité des machines ? Prolonger la durée de vie des actifs et réduire les temps d'arrêt

- Qu'est-ce qui rend les tresses de garniture en PTFE adaptées aux conditions d'étanchéité exigeantes ? Résistance chimique et thermique inégalée

- Comment les feuilles de Téflon sont-elles utilisées dans l'impression DTG (Direct-to-Garment) ? Obtenez une finition professionnelle et durable

- Pourquoi l'inactivité chimique des fixations en PTFE est-elle importante dans les dispositifs médicaux ? Assurer la sécurité des patients et l'intégrité des dispositifs

- Que sont les joints toriques revêtus de PTFE ? Résoudre les problèmes de friction et d'étanchéité chimique

- Quels sont les avantages des joints carrés par rapport aux joints toriques dans les applications statiques ? Obtenir une étanchéité supérieure sous haute pression

- Comment la résistance chimique des joints toriques en PTFE bénéficie-t-elle aux applications industrielles ? Assurer une intégrité d'étanchéité inégalée