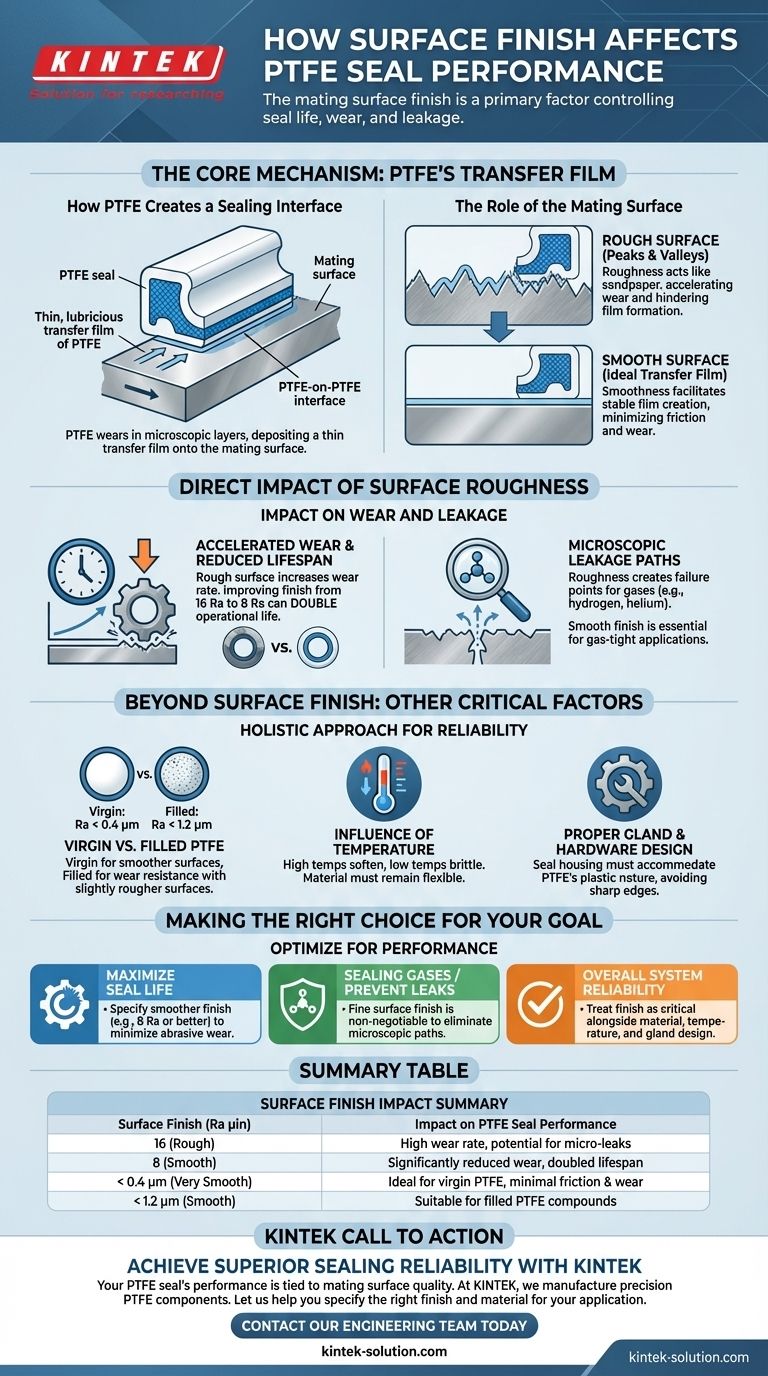

Pour tout joint en PTFE, la finition de la surface de contact n'est pas un détail mineur, c'est un facteur principal qui contrôle la performance. Une surface rugueuse agit comme un abrasif, accélérant considérablement l'usure et créant des chemins microscopiques pour les fuites. L'amélioration de la finition de surface métallique est l'un des moyens les plus efficaces pour augmenter la durée de vie et la fiabilité de l'ensemble du système d'étanchéité.

Le principe fondamental est que les joints en PTFE fonctionnent en déposant un film de transfert fin et lubrifiant sur la surface de contact. Une surface plus lisse et correctement préparée facilite la création d'un film stable, ce qui minimise la friction et l'usure, tandis qu'une surface rugueuse use agressivement le joint et compromet son intégrité.

Le mécanisme fondamental : le film de transfert du PTFE

Le polytétrafluoroéthylène (PTFE) a une interaction unique avec les surfaces contre lesquelles il assure l'étanchéité. Comprendre ce mécanisme est essentiel pour spécifier la finition de surface correcte.

Comment le PTFE crée une interface d'étanchéité

Le PTFE ne fonctionne pas comme un élastomère typique. Au lieu de cela, il s'use par couches microscopiques contrôlées.

Lorsque le joint fonctionne, il dépose un revêtement très fin de son propre matériau sur la surface de contact dynamique. Ce film de transfert crée une interface idéale à faible friction de PTFE fonctionnant sur du PTFE.

Le rôle de la surface de contact

L'état initial de la surface métallique détermine l'efficacité avec laquelle ce film de transfert peut se former.

Une surface rugueuse présente des pics et des vallées microscopiques. Le fonctionnement initial du joint implique que le PTFE s'use pour combler ces vallées, un processus qui consomme le matériau du joint et raccourcit sa durée de vie.

L'impact direct de la rugosité de surface

La texture du matériel a deux conséquences directes et critiques pour le joint : sa durée de vie et son efficacité à prévenir les fuites.

Usure accélérée et durée de vie réduite

Une surface rugueuse agit comme du papier de verre à grain fin, abrasant continuellement le joint. Cela augmente considérablement le taux d'usure.

L'effet est spectaculaire. Par exemple, le simple fait d'améliorer une finition métallique d'un rugueux de 16 Ra (μin) à un plus lisse de 8 Ra (μin) peut doubler la durée de vie opérationnelle d'un joint en PTFE.

Chemins de fuite microscopiques

La rugosité de surface crée un réseau de minuscules canaux au niveau de l'interface d'étanchéité. Bien que cela puisse ne pas poser de problème pour les liquides visqueux, ce sont des points de défaillance critiques pour l'étanchéité des gaz.

Les petites molécules de gaz, comme l'hydrogène ou l'hélium, peuvent facilement traverser ces chemins de fuite microscopiques, rendant une finition lisse essentielle pour les applications étanches aux gaz.

Au-delà de la finition de surface : autres facteurs critiques

Bien que la finition de surface soit primordiale, elle fonctionne en synergie avec d'autres considérations de conception et de matériaux. Une approche holistique est nécessaire pour une véritable fiabilité d'étanchéité.

Composés de PTFE vierge contre PTFE chargé

Le type de matériau PTFE joue également un rôle. Le PTFE vierge est plus tendre et peut accepter une finition de surface très lisse, souvent spécifiée comme Ra < 0,4 μm (16 μin).

L'ajout de charges comme le verre ou le carbone améliore la résistance à l'usure et les propriétés mécaniques, mais donne un matériau plus dur. Ces composés de PTFE chargé sont généralement associés à des surfaces légèrement plus rugueuses, autour de Ra < 1,2 μm (47 μin).

L'influence de la température

La température a un impact profond sur les propriétés mécaniques du PTFE. Les températures élevées peuvent provoquer le ramollissement du matériau, réduisant son efficacité.

Inversement, les très basses températures peuvent le rendre dur et cassant, risquant des fissures. Le matériau doit rester suffisamment souple pour gérer la dilatation et la contraction thermique du matériel.

Conception appropriée du logement et du support

La conception physique du logement du joint est également critique. Le PTFE est un plastique, pas un caoutchouc très élastique.

Les conceptions de logement doivent tenir compte de cette nature. Forcer un joint dans une cavité complexe aux bords vifs peut provoquer des dommages lors de l'installation, entraînant une défaillance immédiate quelle que soit la finition de surface.

Faire le bon choix pour votre objectif

L'optimisation de la spécification de votre finition de surface est un investissement direct dans la performance et la longévité de votre équipement.

- Si votre objectif principal est de maximiser la durée de vie du joint : Spécifiez une finition de surface de contact plus lisse (par exemple, 8 Ra μin ou mieux) pour minimiser l'usure abrasive dès le départ.

- Si votre objectif principal est d'étanchéifier les gaz ou de prévenir les micro-fuites : Une finition de surface fine est non négociable pour éliminer les chemins de fuite microscopiques inhérents aux textures plus rugueuses.

- Si votre objectif principal est la fiabilité globale du système : Considérez la finition de surface comme un paramètre critique, parallèlement à la sélection du matériau (composé de PTFE), à la température de fonctionnement et à la conception appropriée du logement.

En fin de compte, contrôler la finition de surface est l'un des leviers les plus puissants dont vous disposez pour obtenir des performances d'étanchéité prévisibles et à long terme.

Tableau récapitulatif :

| Finition de surface (Ra μin) | Impact sur la performance du joint en PTFE |

|---|---|

| 16 (Rugueux) | Taux d'usure élevé, risque de micro-fuites |

| 8 (Lisse) | Usure considérablement réduite, durée de vie doublée |

| < 0,4 μm (Très lisse) | Idéal pour le PTFE vierge, friction et usure minimales |

| < 1,2 μm (Lisse) | Convient aux composés de PTFE chargés |

Obtenez une fiabilité d'étanchéité supérieure avec KINTEK.

La performance de votre joint en PTFE est directement liée à la qualité de la surface de contact. Chez KINTEK, nous fabriquons des composants en PTFE de précision—y compris des joints, des revêtements et de la verrerie—pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous comprenons qu'une surface lisse et correctement préparée est essentielle pour former un film de transfert stable, minimiser l'usure et prévenir les fuites.

Que vous ayez besoin de prototypes personnalisés ou de commandes à haut volume, notre expertise garantit que vos joints fonctionnent de manière fiable dans des conditions exigeantes. Laissez-nous vous aider à spécifier la finition de surface et le matériau PTFE appropriés pour votre application.

Contactez notre équipe d'ingénieurs dès aujourd'hui pour une consultation et découvrez comment notre fabrication de précision peut prolonger la vie et améliorer la performance de vos systèmes d'étanchéité.

Guide Visuel

Produits associés

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quels sont les avantages de l'utilisation des joints en PTFE ? Résistance chimique et à la température inégalée

- Quelles sont les principales caractéristiques des joints en PTFE ? Performance inégalée pour les conditions extrêmes

- Quelles sont les principales propriétés de résistance chimique des joints toriques revêtus de PTFE ? Découvrez le rôle véritable du revêtement

- Quels sont les deux extrêmes de température évoqués pour les joints en PTFE ? Maximiser les performances du cryogénique aux hautes températures

- Quelles sont les propriétés clés du PTFE qui le rendent adapté aux applications d'étanchéité ? | Joints haute performance pour conditions extrêmes