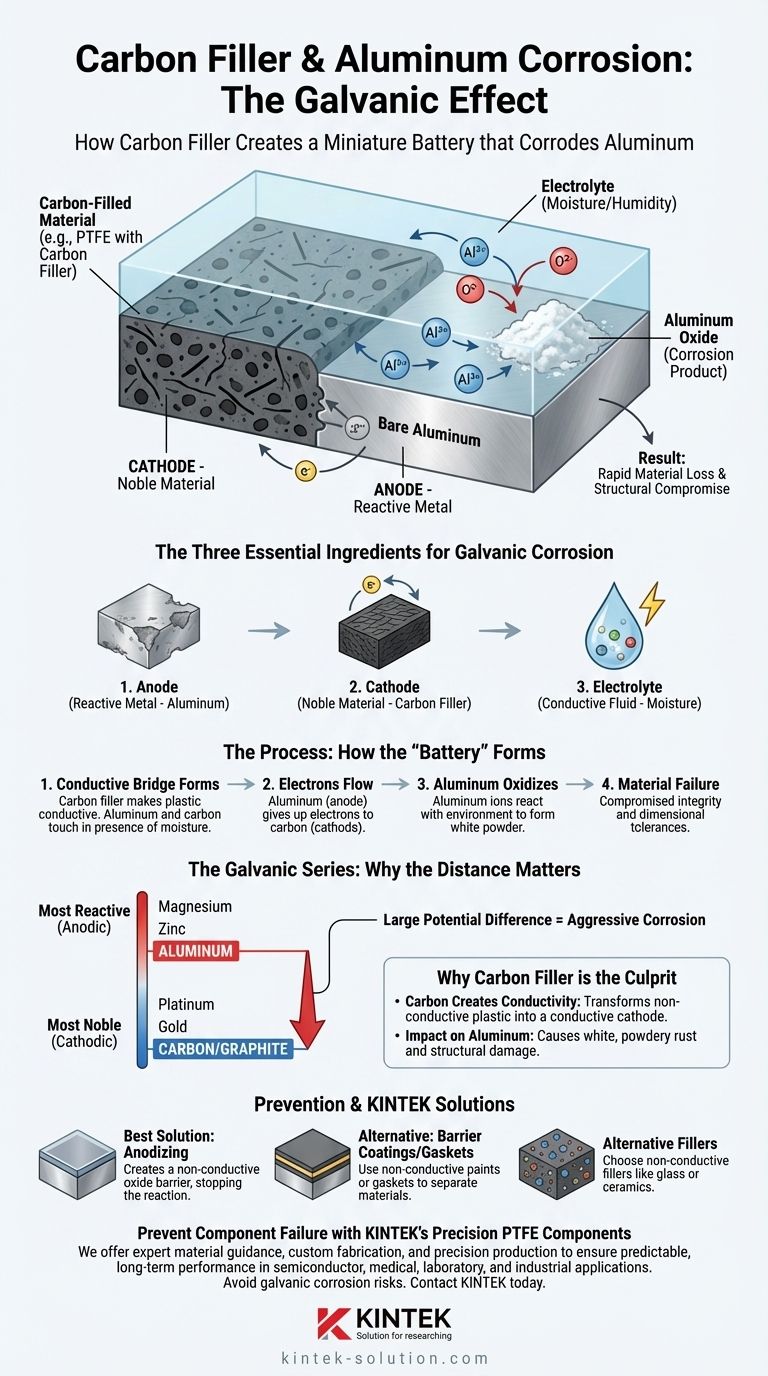

Fondamentalement, la charge de carbone provoque la corrosion de l'aluminium par un processus électrochimique connu sous le nom de corrosion galvanique. Parce que le carbone est électriquement conducteur et se comporte comme un métal noble, il crée une batterie miniature lorsqu'il entre en contact avec l'aluminium, plus réactif, en présence d'une petite quantité d'humidité. Cette « batterie » sacrifie activement l'aluminium, le convertissant en oxyde d'aluminium.

Le problème fondamental est que la combinaison d'un matériau conducteur chargé de carbone avec de l'aluminium nu crée les conditions parfaites pour une réaction corrosive. Le carbone agit comme cathode, l'aluminium agit comme anode, et l'humidité environnementale agit comme électrolyte, dégradant agressivement la surface de l'aluminium.

La science de la corrosion galvanique

Pour comprendre pourquoi cette combinaison de matériaux spécifique est problématique, vous devez d'abord comprendre les principes de la corrosion galvanique. Ce type de corrosion se produit lorsque trois conditions spécifiques sont remplies.

Les trois ingrédients essentiels

La corrosion galvanique nécessite une anode (le métal le plus réactif qui se corrode), une cathode (le métal le moins réactif, ou noble, qui est protégé), et un électrolyte (un fluide conducteur, comme l'eau). Lorsque ceux-ci sont connectés, un circuit électrique se forme et l'anode commence à se dégrader rapidement.

Le rôle de la série galvanique

Les matériaux peuvent être classés en fonction de leur potentiel électrochimique dans une « série galvanique ». Les métaux en haut, comme l'aluminium et le zinc, sont très réactifs et disposés à céder des électrons (anodes). Les matériaux en bas, comme l'or, le platine et le carbone/graphite, sont très stables et nobles (cathodes).

Plus deux matériaux sont éloignés sur cette série, plus le potentiel électrique entre eux est grand et plus vite l'anode se corrodera. Le carbone et l'aluminium sont très éloignés, créant une cellule de corrosion très agressive.

Comment la « batterie » se forme

Lorsque le plastique chargé de carbone touche l'aluminium, l'aluminium devient l'anode et le carbone devient la cathode. Toute humidité ambiante, condensation ou humidité peut agir comme électrolyte, complétant le circuit.

Les électrons circulent de l'aluminium vers le carbone. Ce processus dissout l'aluminium, qui réagit ensuite avec l'environnement pour former de l'oxyde d'aluminium — une rouille blanche, poudreuse et caractéristique.

Pourquoi la charge de carbone est le coupable

Le polymère lui-même, tel que le PTFE, est généralement un excellent isolant électrique et ne causerait pas ce problème. Le problème est introduit entièrement par le matériau de charge choisi pour améliorer ses propriétés.

Le carbone crée la conductivité

Des charges sont ajoutées aux polymères pour améliorer des propriétés telles que la résistance, la conductivité thermique ou la résistance à l'usure. Bien qu'efficace, la charge de carbone transforme le plastique non conducteur en un composite conducteur. Cette conductivité est précisément ce qui lui permet d'agir comme cathode contre l'aluminium.

L'impact sur l'aluminium

Le résultat de cette réaction galvanique est la formation visible d'une couche blanche d'oxyde d'aluminium sur la surface de l'aluminium au point de contact. Ce n'est pas seulement un problème esthétique ; cela représente une perte de matériau qui peut compromettre l'intégrité structurelle et les tolérances dimensionnelles du composant en aluminium.

Pièges courants et stratégies d'atténuation

Prévenir ce type de corrosion est essentiel pour la fiabilité à long terme de tout assemblage impliquant ces matériaux. Espérer simplement que l'environnement reste sec n'est pas une solution d'ingénierie viable.

Mauvaise compréhension de l'électrolyte

Une erreur courante est de supposer qu'un électrolyte doit être une quantité importante de liquide comme de l'eau salée. En réalité, l'humidité atmosphérique normale est souvent suffisante pour créer un film mince et conducteur d'humidité qui activera la cellule galvanique.

La solution la plus courante : l'anodisation

La manière la plus efficace de prévenir cette corrosion est d'anodiser le composant en aluminium. L'anodisation est un processus électrochimique qui crée une couche contrôlée d'oxyde d'aluminium dur et non conducteur sur la surface.

Cette couche formée en usine est bien plus robuste que le produit de corrosion et agit comme un isolant électrique parfait. En rompant le chemin électrique entre le carbone et l'aluminium de base, elle empêche complètement la réaction galvanique de démarrer.

Méthodes d'atténuation alternatives

D'autres options incluent l'application d'un revêtement de barrière ou de peinture sur la surface de l'aluminium ou l'utilisation d'un joint non conducteur pour séparer les deux matériaux. Lors de la phase de conception, on pourrait également spécifier un polymère avec une charge non conductrice (comme le verre ou certaines céramiques) s'il répond aux autres exigences de l'application.

Faire le bon choix pour votre conception

Comprendre cette interaction est essentiel pour prévenir la défaillance prématurée des composants. Votre approche doit être dictée par vos contraintes et objectifs de conception spécifiques.

- Si votre objectif principal est de protéger un assemblage existant : L'anodisation du composant en aluminium est la solution la plus fiable et la plus largement acceptée pour prévenir la corrosion galvanique due aux charges de carbone.

- Si votre objectif principal est de concevoir un nouveau système : Évaluez si une charge non conductrice, telle que la fibre de verre, pourrait répondre à vos besoins mécaniques et thermiques sans introduire de risque de corrosion.

- Si les changements de matériaux directs ne sont pas possibles : Assurez-vous qu'un revêtement de barrière durable et non conducteur ou un scellant est appliqué et maintenu à l'interface entre le matériau chargé de carbone et l'aluminium.

En fin de compte, une ingénierie réussie repose sur l'anticipation et la gestion des incompatibilités de matériaux pour garantir des performances prévisibles à long terme.

Tableau récapitulatif :

| Élément | Rôle dans la corrosion | Caractéristique clé |

|---|---|---|

| Charge de carbone | Agit comme Cathode | Matériau électriquement conducteur, noble |

| Aluminium | Agit comme Anode | Métal réactif qui se corrode (s'oxyde) |

| Humidité | Agit comme Électrolyte | Permet le circuit électrique, même l'humidité |

| Résultat | Corrosion galvanique | Formation d'oxyde d'aluminium blanc et poudreux |

Prévenez la défaillance des composants avec les composants PTFE de précision de KINTEK

Comprendre l'incompatibilité des matériaux est crucial pour la fiabilité à long terme de vos assemblages dans les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Si votre conception implique de l'aluminium et des matériaux conducteurs, laissez KINTEK fournir la solution.

Nous sommes spécialisés dans la fabrication de composants en PTFE haute performance — y compris des joints, des revêtements et des articles de laboratoire personnalisés. Bien que les charges de carbone puissent introduire des risques de corrosion, nous pouvons vous conseiller sur le choix des matériaux ou fabriquer des pièces avec des charges alternatives non conductrices (comme le verre) pour répondre à vos besoins mécaniques sans compromettre vos composants en aluminium.

Notre expertise garantit que vos conceptions fonctionnent de manière prévisible. Nous offrons :

- Fabrication sur mesure : Du prototypage aux commandes à grand volume.

- Conseils sur les matériaux : Vous aider à choisir le bon polymère et la bonne charge pour votre application spécifique afin d'éviter la corrosion galvanique.

- Production de précision : Garantir que chaque composant respecte des tolérances exactes pour des performances fiables.

Ne laissez pas l'incompatibilité des matériaux compromettre votre système. Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et explorer des solutions résistantes à la corrosion.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cuillère d'échantillonnage pour solvant chimique en PTFE

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique

- Quels facteurs affectent la durée de vie des tubes et tiges en PTFE ? Assurez une fiabilité à long terme pour vos applications critiques

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie