Dans toute application d'étanchéité exigeante, le choix entre le PTFE et le caoutchouc traditionnel est une décision d'ingénierie critique. Les joints d'arbre rotatif en PTFE (polytétrafluoroéthylène) surpassent fondamentalement leurs homologues en caoutchouc dans les environnements difficiles en raison d'une résistance chimique supérieure, d'une plage de température de fonctionnement beaucoup plus large et d'une friction beaucoup plus faible. Cela en fait le choix définitif pour les systèmes à grande vitesse, à haute pression ou chimiquement agressifs où un joint en caoutchouc standard échouerait rapidement.

Le choix entre les joints en PTFE et en caoutchouc ne concerne pas le matériau qui est « meilleur » au sens général, mais celui qui est conçu pour une réalité opérationnelle spécifique. Le PTFE est une solution spécialisée pour les conditions extrêmes, tandis que le caoutchouc reste une norme rentable pour les applications moins exigeantes.

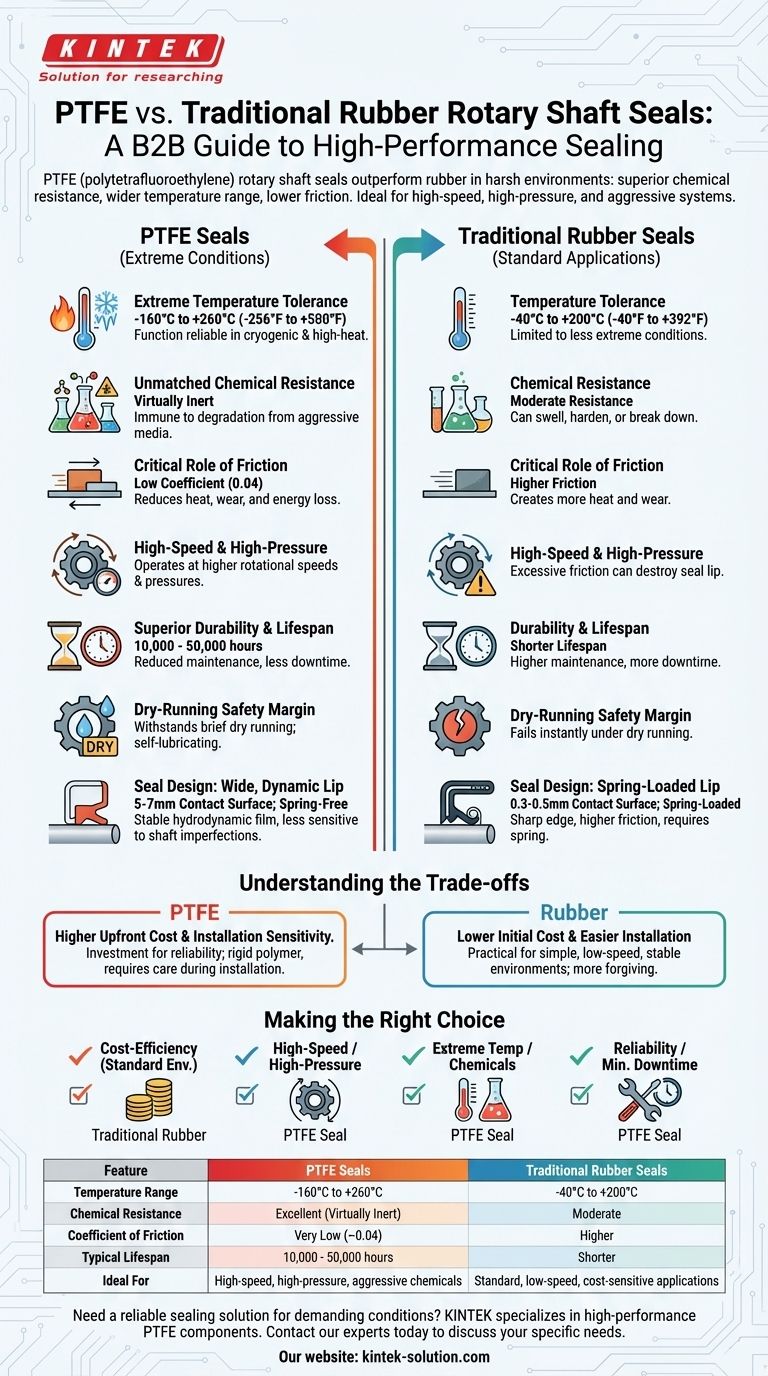

Les différences fondamentales dans les propriétés des matériaux

L'écart de performance entre le PTFE et le caoutchouc commence au niveau moléculaire. Ces différences de matériaux dictent la façon dont chaque joint se comporte sous contrainte.

Tolérance aux températures extrêmes

L'un des principaux avantages du PTFE est sa vaste plage de température de fonctionnement, généralement de –160°C à +260°C (–256°F à +500°F).

Cela permet aux joints en PTFE de fonctionner de manière fiable dans tout, des processus cryogéniques aux machines industrielles à haute température. En revanche, les joints en caoutchouc standard ont une plage beaucoup plus étroite, souvent limitée à –40°C à +200°C (–40°F à +392°F), ce qui les rend inadaptés aux températures extrêmes.

Résistance chimique inégalée

Le PTFE est l'un des matériaux les plus chimiquement inertes utilisés dans l'industrie. Il est pratiquement immunisé contre la dégradation par les produits chimiques agressifs, les solvants et les fluides corrosifs.

Les joints en caoutchouc, en revanche, n'ont qu'une résistance chimique modérée et peuvent gonfler, durcir ou se décomposer lorsqu'ils sont exposés à des milieux incompatibles, entraînant des fuites et des défaillances inévitables.

Le rôle critique de la friction

Le PTFE possède un coefficient de friction très faible (aussi bas que 0,04), ce qui signifie qu'il est intrinsèquement glissant. Cette propriété est cruciale dans les applications rotatives.

Une friction plus faible réduit la génération de chaleur au point de contact, minimise la perte d'énergie et ralentit considérablement le taux d'usure du joint et de l'arbre. Le caoutchouc présente une friction nettement plus élevée, ce qui génère plus de chaleur et d'usure.

Comment les propriétés des matériaux se traduisent en performance

Ces avantages fondamentaux des matériaux confèrent aux joints en PTFE un avantage de performance clair dans les scénarios exigeants, impactant la vitesse, la durée de vie et la fiabilité globale du système.

Capacité à haute vitesse et haute pression

La combinaison d'une faible friction et d'une tolérance aux hautes températures permet aux joints en PTFE de fonctionner à des vitesses de rotation et des pressions beaucoup plus élevées que les joints en caoutchouc.

Une friction excessive dans un joint en caoutchouc à grande vitesse générerait suffisamment de chaleur pour détruire le bord d'étanchéité, un problème que les propriétés du PTFE éliminent efficacement.

Durabilité et durée de vie supérieures

Les joints en PTFE présentent une excellente résistance à l'usure et au vieillissement. Leur durée de vie opérationnelle est souvent citée entre 10 000 et 50 000 heures, dépassant de loin celle d'un joint en caoutchouc typique dans une application comparable à forte contrainte.

Cette longévité se traduit directement par une réduction de la maintenance, moins de temps d'arrêt et des coûts opérationnels à long terme plus faibles.

Marge de sécurité en fonctionnement à sec

Étant auto-lubrifiant, le PTFE peut supporter de brèves périodes de fonctionnement à sec en cas d'urgence, comme une perte temporaire de lubrification du système.

Un joint en caoutchouc échouerait presque instantanément dans de telles conditions, provoquant potentiellement des dommages catastrophiques à l'arbre et aux composants environnants.

Une conception d'étanchéité fondamentalement différente

Les différences de matériaux permettent également des philosophies de conception distinctes qui séparent davantage les deux types de joints.

Joints en caoutchouc : le bord d'étanchéité à ressort

Les joints d'étanchéité à l'huile en caoutchouc traditionnels utilisent un bord d'étanchéité fin et flexible avec une surface de contact très étroite de seulement 0,3 à 0,5 mm. Un ressort de maintien est nécessaire pour appliquer une pression constante, forçant ce bord tranchant contre l'arbre pour créer un joint.

Joints en PTFE : le bord large et dynamique

Les joints en PTFE utilisent une conception sans ressort avec un bord large et plat ayant une surface de contact de 5 à 7 mm. Cette conception crée un film hydrodynamique plus stable, permettant à une fine couche de lubrifiant de passer sous le bord d'étanchéité.

Cette large zone de contact rend le joint moins sensible aux imperfections de l'arbre ou à l'excentricité (faux-rond), assurant un joint plus constant et plus fiable au fil du temps.

Comprendre les compromis

Bien que le PTFE offre des performances supérieures, ce n'est pas le choix par défaut pour chaque situation. L'objectivité exige de reconnaître ses limites spécifiques.

Considérations de coût

Les joints en PTFE sont plus chers à l'achat que leurs homologues en caoutchouc. La décision de les utiliser doit être justifiée par les exigences de l'application. Leur coût plus élevé est un investissement dans la fiabilité et la longévité, évitant des pannes plus coûteuses par la suite.

Sensibilité à l'installation

Le PTFE est un polymère rigide, pas un caoutchouc élastique. Cela signifie que les joints en PTFE sont moins tolérants lors de l'installation. Il faut veiller à ne pas rayer ou entailler le bord d'étanchéité, car tout dommage peut créer une voie de fuite permanente.

Adéquation de l'application

Pour les environnements simples, à basse vitesse et non agressifs avec des températures stables, un joint en caoutchouc standard est souvent la solution la plus pratique et la plus rentable. L'utilisation d'un joint en PTFE haute performance dans une telle application serait une sur-ingénierie inutile.

Faire le bon choix pour votre application

La sélection du joint correct nécessite de faire correspondre ses capacités d'ingénierie aux exigences opérationnelles du système.

- Si votre objectif principal est l'efficacité des coûts dans un environnement standard : Un joint en caoutchouc traditionnel est probablement le choix le plus pratique et le plus économique.

- Si votre application implique des vitesses de rotation élevées ou une pression élevée : La conception à faible friction et durable d'un joint en PTFE est essentielle pour prévenir l'usure prématurée et la défaillance.

- Si vous traitez des températures extrêmes ou des produits chimiques agressifs : Le PTFE est la seule option viable, car ses propriétés matérielles sont spécifiquement conçues pour résister à ces conditions.

- Si la fiabilité et la réduction des temps d'arrêt sont vos principales priorités : La durée de vie prolongée et les capacités de fonctionnement à sec des joints en PTFE justifient l'investissement initial plus élevé.

En fin de compte, choisir le bon joint consiste à comprendre l'environnement dans lequel il doit survivre et à sélectionner le matériau conçu pour y prospérer.

Tableau récapitulatif :

| Caractéristique | Joints en PTFE | Joints en caoutchouc traditionnels |

|---|---|---|

| Plage de température | -160°C à +260°C | -40°C à +200°C |

| Résistance chimique | Excellente (Virtuellement inerte) | Modérée |

| Coefficient de friction | Très faible (~0,04) | Plus élevé |

| Durée de vie typique | 10 000 - 50 000 heures | Plus courte |

| Idéal pour | Vitesse élevée, pression élevée, produits chimiques agressifs | Applications standard, basse vitesse, sensibles au coût |

Besoin d'une solution d'étanchéité fiable pour les conditions exigeantes ?

KINTEK se spécialise dans la fabrication de composants en PTFE de haute performance et de précision — y compris des joints, des revêtements et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Nos services de fabrication sur mesure garantissent que vous obtenez un joint conçu pour prospérer dans votre environnement spécifique, du prototype à la production à grand volume.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos joints en PTFE peuvent améliorer la fiabilité de votre système, réduire les temps d'arrêt et diminuer vos coûts opérationnels à long terme.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Qu'est-ce que le PTFE et pourquoi est-il connu pour sa faible friction ? Exploiter la puissance d'un polymère autolubrifiant