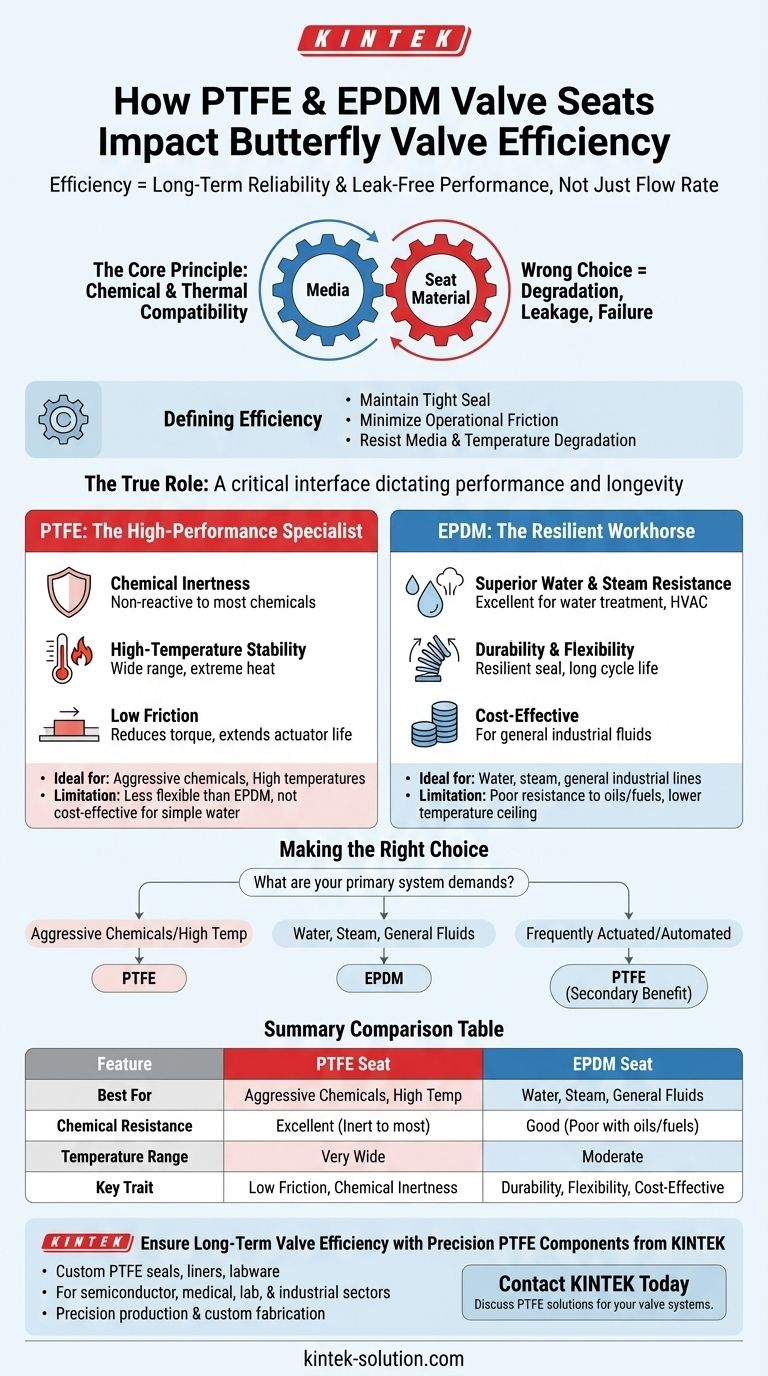

En bref, les sièges de vanne en PTFE et en EPDM influencent l'efficacité d'une vanne papillon en déterminant son aptitude à un environnement opérationnel spécifique. L'« efficacité » ne concerne pas le débit, mais la fiabilité à long terme et la performance sans fuite. Le PTFE excelle dans les applications à haute température et chimiquement agressives grâce à son inertie, tandis que l'EPDM fournit un joint durable et résilient pour les systèmes d'eau et de vapeur.

Le principe fondamental est celui de la compatibilité chimique et thermique. Choisir le mauvais matériau de siège entraîne une dégradation, des fuites et une défaillance prématurée — la forme ultime d'inefficacité. Le bon matériau garantit que la vanne fonctionne de manière fiable pendant sa durée de vie prévue.

Le rôle réel du siège de vanne

Un siège de vanne n'est pas simplement un composant passif ; c'est l'interface critique qui dicte la performance et la longévité de la vanne. Comprendre sa fonction est essentiel pour faire le bon choix de matériau.

Définir l'« efficacité » dans un système de vanne

Dans ce contexte, l'efficacité est une mesure de la capacité d'une vanne à remplir sa fonction de manière fiable au fil du temps. Cela inclut le maintien d'une étanchéité parfaite, la minimisation de la friction opérationnelle et la résistance à la dégradation due au fluide de procédé et à la température.

Une vanne qui fuit ou qui tombe en panne entraîne des temps d'arrêt et des risques de sécurité, la rendant profondément inefficace quelles que soient ses caractéristiques de débit initiales.

Le facteur critique : la compatibilité des fluides

Le facteur le plus important est l'interaction entre le matériau du siège et le fluide ou le gaz qui traverse la vanne. Un matériau chimiquement résistant au fluide ne gonflera pas, ne durcira pas et ne se décomposera pas, assurant ainsi un joint constant et fiable.

Profil du PTFE : Le spécialiste haute performance

Le PTFE (Polytétrafluoroéthylène) est un polymère fluoré conçu pour les conditions les plus exigeantes. Ses propriétés en font le choix par défaut pour les applications difficiles.

Inertie chimique inégalée

Le PTFE est non réactif à presque tous les produits chimiques industriels et substances corrosives. Cette inertie empêche le matériau de se dégrader, assurant l'intégrité du joint dans les conduites de procédé agressives.

Stabilité à haute température

Ce matériau conserve son intégrité structurelle et sa capacité d'étanchéité sur une plage de température exceptionnellement large. Cela le rend essentiel pour les applications impliquant une chaleur extrême où d'autres élastomères échoueraient.

L'avantage de la faible friction

Le PTFE possède un coefficient de friction extrêmement bas. Cela réduit le couple nécessaire pour ouvrir et fermer la vanne, ce qui minimise l'usure de la tige de vanne et des composants de l'actionneur, prolongeant ainsi la durée de vie des systèmes de vannes automatisés.

Profil de l'EPDM : Le cheval de trait résilient

L'EPDM (Éthylène Propylène Diène Monomère) est un caoutchouc synthétique polyvalent connu pour sa durabilité et sa flexibilité dans des environnements moins chimiquement agressifs, mais néanmoins exigeants.

Résistance supérieure à l'eau et à la vapeur

La principale force de l'EPDM est son excellente résistance à l'eau, à la vapeur et aux solvants polaires. Cela en fait le choix idéal et rentable pour le traitement de l'eau, les systèmes CVC et les conduites d'eau industrielles générales.

Durabilité et flexibilité

L'EPDM est très résilient et flexible, lui permettant de maintenir un joint étanche même après des milliers de cycles. Cette robustesse physique assure des performances fiables et une longue durée de vie dans ses applications recommandées.

Comprendre les compromis et les pièges

Aucun matériau unique n'est universellement supérieur. La cause la plus fréquente de défaillance d'une vanne est une inadéquation entre le matériau du siège et les exigences opérationnelles.

Les limites du PTFE

Bien que supérieur en résistance chimique et thermique, le PTFE peut être moins flexible que l'EPDM. Il peut ne pas être le choix idéal pour des applications d'eau simples à basse pression où les propriétés de haute performance sont inutiles et non rentables.

Les limites de l'EPDM

La principale limitation de l'EPDM est sa faible résistance aux huiles à base d'hydrocarbures, aux carburants et aux solvants non polaires. L'utilisation d'un siège en EPDM dans ces environnements provoquera son gonflement et sa dégradation rapide, entraînant une défaillance garantie de la vanne. Son plafond de température est également nettement inférieur à celui du PTFE.

Faire le bon choix pour votre application

Votre sélection doit être basée sur une analyse claire du fluide, de la température et de la pression de votre système.

- Si votre objectif principal est de gérer des produits chimiques agressifs ou des températures élevées : Le PTFE est le bon choix, car son inertie chimique et sa stabilité thermique sont essentielles à l'intégrité du système.

- Si votre objectif principal est de gérer l'eau, la vapeur ou les fluides industriels généraux : L'EPDM fournit un joint durable, fiable et rentable parfaitement adapté à ces applications courantes.

- Si votre objectif principal concerne des systèmes fréquemment actionnés ou automatisés : La faible friction du PTFE peut réduire la contrainte sur l'actionneur, mais cet avantage est secondaire par rapport à la garantie de la compatibilité chimique fondamentale en premier lieu.

En fin de compte, le choix du bon siège de vanne est la décision la plus critique pour garantir l'efficacité et la fiabilité à long terme de votre vanne papillon.

Tableau récapitulatif :

| Caractéristique | Siège en PTFE | Siège en EPDM |

|---|---|---|

| Idéal pour | Produits chimiques agressifs, hautes températures | Eau, vapeur, fluides industriels généraux |

| Résistance chimique | Excellente (Inerte à la plupart des produits chimiques) | Bonne (Faible résistance aux huiles/carburants) |

| Plage de température | Très large | Modérée |

| Trait clé | Faible friction, inertie chimique | Durabilité, flexibilité, rapport coût-efficacité |

Assurez l'efficacité de la vanne à long terme avec des composants PTFE de précision

Le choix du bon matériau de siège de vanne est essentiel pour prévenir les temps d'arrêt et garantir la sécurité. KINTEK se spécialise dans la fabrication de composants PTFE haute performance et sur mesure — y compris des joints, des revêtements et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous privilégions la production de précision et offrons la fabrication sur mesure, du prototype aux commandes à grand volume, garantissant un ajustement parfait pour vos exigences spécifiques en matière de fluide, de température et de pression.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PTFE peuvent améliorer la fiabilité et l'efficacité de vos systèmes de vannes.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Composants de pompe à membrane personnalisés en PTFE et nitrile pour applications exigeantes

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

Les gens demandent aussi

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques

- Quels sont les avantages matériels de l'usinage du Téflon ? Découvrez une résistance chimique et thermique inégalée

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes