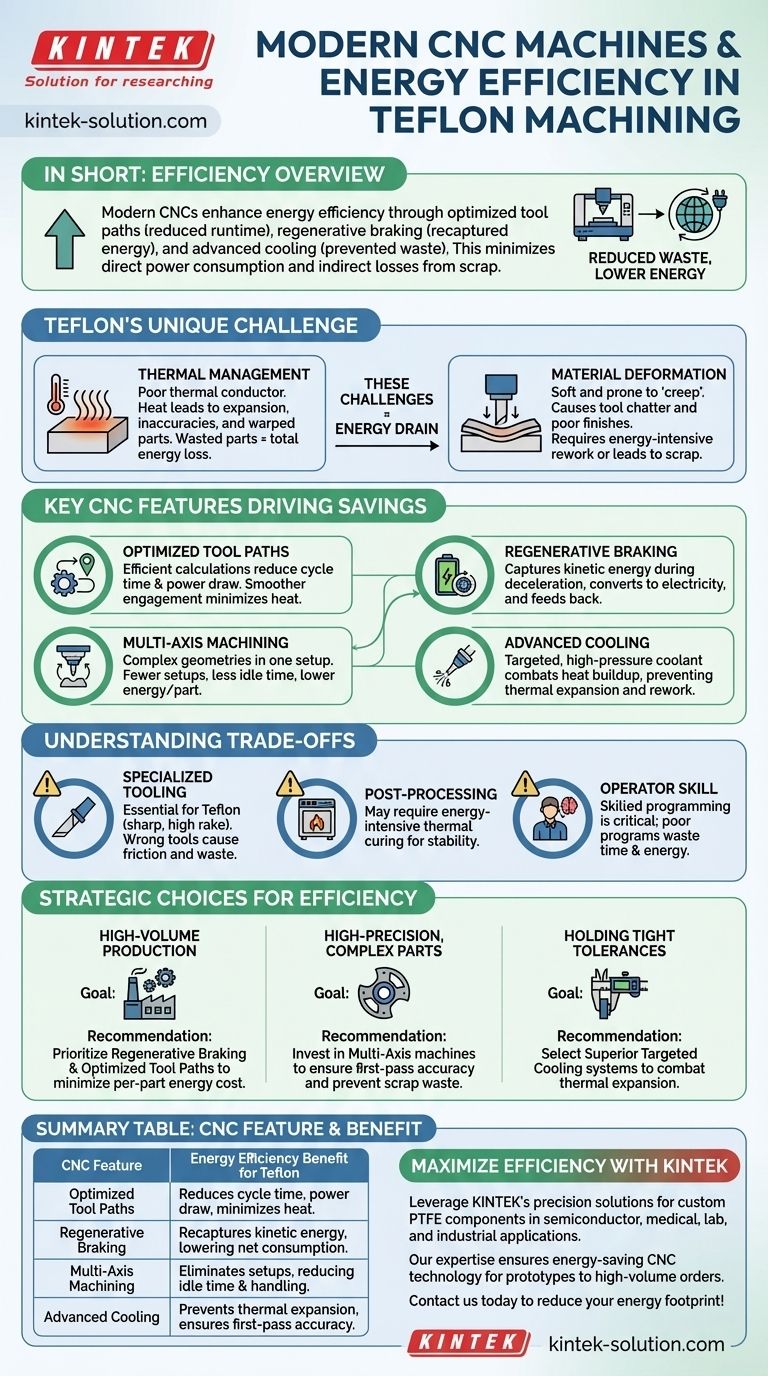

En bref, les machines CNC modernes améliorent l'efficacité énergétique dans l'usinage du Téflon grâce à une combinaison de trajectoires d'outils optimisées qui réduisent le temps d'exécution, de systèmes de freinage régénératif qui récupèrent l'énergie, et de méthodes de refroidissement avancées qui préviennent le gaspillage de matière. Ces fonctionnalités travaillent ensemble pour minimiser à la fois la consommation d'énergie directe et les pertes d'énergie indirectes associées aux rebuts et aux retouches.

Le principe fondamental de l'efficacité énergétique dans l'usinage du Téflon va au-delà de la simple consommation d'énergie. Une véritable efficacité est atteinte en utilisant les capacités avancées de la machine pour contrecarrer précisément les propriétés difficiles du Téflon – sa douceur, sa dilatation thermique et sa tendance à se déformer – minimisant ainsi le gaspillage de matière, d'énergie et de temps.

Redéfinir l'efficacité : le défi du Téflon

L'usinage du Téflon (PTFE) présente un ensemble unique de défis qui ont un impact direct sur la consommation d'énergie. Contrairement aux métaux, où l'efficacité est souvent liée à la puissance brute et à la vitesse de coupe, l'efficacité avec le Téflon est une question de contrôle et de finesse.

Le problème de la gestion thermique

Le Téflon est un mauvais conducteur thermique. La chaleur générée pendant la coupe ne se dissipe pas rapidement, ce qui provoque une dilatation significative du matériau.

Ce chauffage localisé peut entraîner des imprécisions dimensionnelles, le gauchissement des pièces et, finalement, des pièces mises au rebut. Les pièces gaspillées représentent une perte totale de l'énergie investie dans leur production.

La difficulté de la déformation du matériau

Le Téflon est mou et sujet au "fluage", ce qui signifie qu'il se déforme sous une pression soutenue de l'outil de coupe. Cela peut provoquer des vibrations de l'outil, des finitions de surface médiocres et des difficultés à maintenir des tolérances serrées.

La correction de ces problèmes nécessite un temps machine supplémentaire, des opérations secondaires ou la mise au rebut complète de la pièce, toutes ces options étant très énergivores.

Principales caractéristiques des machines CNC favorisant les économies d'énergie

Les machines CNC modernes intègrent des technologies spécifiques conçues pour surmonter les défis du Téflon, ce qui entraîne des économies d'énergie directes et indirectes.

Trajectoires d'outils optimisées

Les logiciels de FAO avancés intégrés aux contrôleurs CNC modernes calculent la trajectoire la plus efficace pour l'outil de coupe. Cela élimine les mouvements inutiles, réduit le temps de cycle global et minimise la durée de la consommation électrique de la machine.

Pour le Téflon, cela signifie également un engagement de l'outil plus doux et plus constant, ce qui réduit la génération de chaleur et le risque de maculage du matériau.

Systèmes de freinage régénératif

Lorsqu'une broche ou des axes d'une machine CNC décélèrent, leur énergie cinétique est généralement perdue sous forme de chaleur.

Les systèmes de freinage régénératif capturent cette énergie, la convertissent en électricité et la réinjectent dans le système d'alimentation de la machine. Cela réduit directement la consommation nette d'énergie pendant les cycles avec des accélérations et décélérations fréquentes.

Usinage multi-axes

L'utilisation d'une machine CNC 5 axes ou multi-axes permet l'usinage de géométries complexes en une seule configuration.

Cela réduit considérablement le temps de production total en éliminant le besoin de multiples configurations de machine et de manipulations de pièces. Moins de temps d'inactivité de la machine et moins d'opérations se traduisent directement par une consommation d'énergie globale plus faible par pièce.

Systèmes de refroidissement avancés

Les machines modernes offrent des options de refroidissement sophistiquées comme le liquide de refroidissement haute pression traversant la broche. Cela délivre un jet précis et puissant de liquide de refroidissement directement sur le tranchant.

C'est beaucoup plus efficace pour gérer l'accumulation de chaleur du Téflon que le refroidissement par inondation traditionnel, prévenant la dilatation thermique et garantissant que les pièces sont usinées selon les spécifications dès la première tentative. Cette précision est essentielle pour éviter le gaspillage d'énergie lié aux retouches.

Comprendre les compromis et les pièges

Bien que la technologie avancée offre des avantages significatifs, elle ne constitue pas une solution complète à elle seule. Atteindre une véritable efficacité nécessite une approche holistique.

Le besoin d'outillage spécialisé

Même la machine CNC la plus avancée sera inefficace si elle est associée à de mauvais outils de coupe.

Pour le Téflon, des outils extrêmement tranchants avec des angles de coupe et de dépouille élevés, parfois avec des revêtements diamantés spécialisés, sont essentiels. L'utilisation d'un outillage incorrect provoque des frottements, de la chaleur et une déformation du matériau, annulant les caractéristiques d'efficacité de la machine.

La réalité du post-traitement

Malgré la précision des CNC modernes, les propriétés inhérentes du Téflon peuvent parfois nécessiter des étapes de post-traitement comme le durcissement thermique pour soulager les contraintes internes et stabiliser les dimensions.

Il s'agit d'une étape supplémentaire, consommatrice d'énergie, qui doit être prise en compte dans le processus de fabrication total.

L'exigence de compétence de l'opérateur

Une machine CNC avancée n'est aussi efficace que le programme qu'elle exécute. Un programmeur qualifié qui comprend le comportement unique du Téflon est essentiel.

Un programme mal optimisé peut facilement gaspiller du temps et de l'énergie, annulant les capacités inhérentes de la machine.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité énergétique, alignez vos choix technologiques sur les exigences principales de votre projet.

- Si votre objectif principal est la production en grand volume : privilégiez les machines dotées de freinage régénératif et de logiciels sophistiqués d'optimisation des trajectoires d'outils afin de minimiser le coût énergétique par pièce.

- Si votre objectif principal est la fabrication de pièces complexes de haute précision : investissez dans des machines multi-axes pour réduire les réglages et garantir une précision dès le premier passage, ce qui évite le gaspillage d'énergie significatif dû aux composants mis au rebut.

- Si votre objectif principal est de maintenir des tolérances serrées : choisissez des machines dotées de systèmes de refroidissement supérieurs et ciblés pour lutter directement contre la dilatation thermique du Téflon et assurer la stabilité dimensionnelle.

En fin de compte, l'exploitation de la technologie CNC moderne transforme le Téflon d'un matériau difficile en un support prévisible, garantissant que l'énergie est investie dans la création de pièces de qualité, et non gaspillée à lutter contre le matériau lui-même.

Tableau récapitulatif :

| Caractéristique CNC | Avantage en matière d'efficacité énergétique pour le Téflon |

|---|---|

| Trajectoires d'outils optimisées | Réduit le temps de cycle et la consommation électrique, minimise la génération de chaleur. |

| Freinage régénératif | Récupère l'énergie cinétique pendant la décélération, réduisant la consommation nette d'énergie. |

| Usinage multi-axes | Élimine les configurations multiples, réduisant le temps d'inactivité et l'énergie de manipulation des pièces. |

| Systèmes de refroidissement avancés | Prévient la dilatation thermique et les rebuts, assurant une précision dès le premier passage. |

Maximisez l'efficacité de votre usinage de Téflon avec les solutions de précision de KINTEK.

Notre expertise en composants PTFE sur mesure pour les applications semi-conducteurs, médicales, de laboratoire et industrielles garantit que vos projets bénéficient de la technologie CNC économe en énergie. Des prototypes aux commandes en grand volume, nous livrons précision et durabilité.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et réduire votre empreinte énergétique !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples