L'obtention de tolérances serrées sur le PTFE usiné par CNC est un processus de gestion de l'instabilité inhérente au matériau. Cela nécessite une combinaison d'outillage extrêmement affûté, de paramètres de coupe optimisés pour minimiser la chaleur, de bridage délicat et de techniques de stabilisation post-usinage comme le recuit pour soulager les contraintes internes.

Le défi central n'est pas d'usiner le PTFE, mais de contrôler sa forte dilatation thermique, sa mollesse et sa tendance au fluage sous contrainte. Le succès dépend davantage de la gestion de ces propriétés matérielles que de l'opération de coupe elle-même.

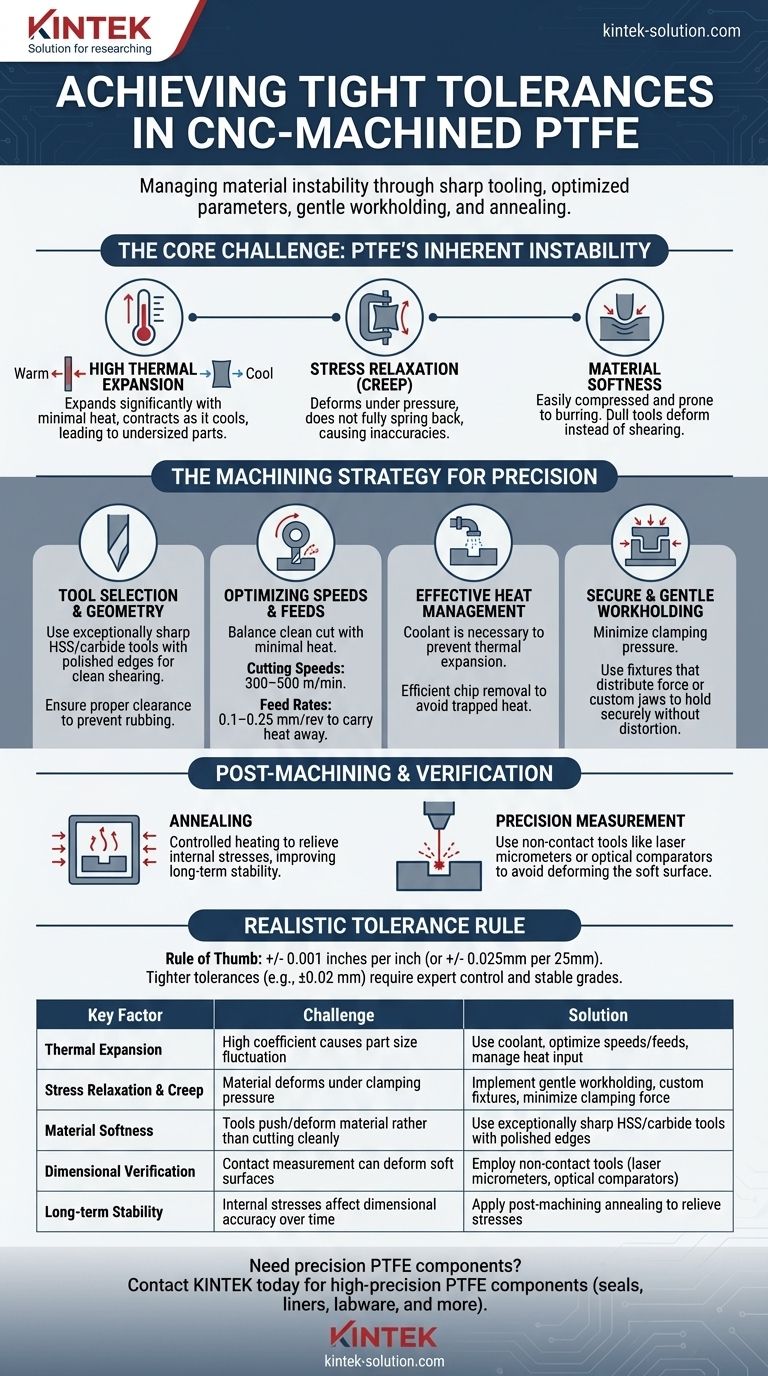

Le Défi Principal : L'Instabilité Inhérente du PTFE

Pour usiner le PTFE avec précision, vous devez d'abord comprendre les propriétés qui rendent son contrôle difficile. Le matériau lui-même est facile à couper, mais son comportement physique pendant et après l'usinage est ce qui complique l'obtention de tolérances serrées.

Forte Dilatation Thermique

Le PTFE a un coefficient de dilatation thermique très élevé. Même une chaleur minimale générée pendant la coupe provoquera une expansion significative du matériau. Lorsqu'il refroidit à température ambiante, il se contracte, ce qui signifie qu'une pièce mesurée comme correcte lorsqu'elle est chaude sera sous-dimensionnée une fois stabilisée.

Relaxation des Contraintes et Fluage

Le PTFE est sujet à la relaxation des contraintes, ou au « fluage ». Si vous serrez trop fermement le matériau dans un étau ou un mandrin, il se déformera sous la pression. Contrairement au métal, il ne reprendra pas entièrement sa forme originale après le desserrage, ce qui entraîne des imprécisions dimensionnelles.

Mollesse du Matériau

La mollesse du PTFE signifie qu'il est facilement comprimé et sujet à l'ébarbage. Les outils de coupe qui ne sont pas exceptionnellement affûtés auront tendance à pousser et à déformer le matériau plutôt qu'à le cisailler proprement. Cela se traduit par une mauvaise finition de surface et rend le maintien de dimensions précises presque impossible.

La Stratégie d'Usinage pour la Précision

Une stratégie réussie pour l'usinage du PTFE se concentre sur l'atténuation des instabilités décrites à chaque étape du processus.

Sélection et Géométrie des Outils

Utilisez des outils exceptionnellement affûtés. Les outils en acier rapide (HSS) ou en carbure sont efficaces, mais leur état est critique. Ils doivent avoir un tranchant affûté et poli pour assurer une action de cisaillement nette. Fournir un dégagement d'outil approprié est également essentiel pour éviter que l'outil ne frotte contre la pièce, ce qui génère de la chaleur.

Optimisation des Vitesses et des Avances

L'objectif est d'équilibrer une coupe nette avec un apport de chaleur minimal.

- Vitesses de Coupe : Des vitesses modérées à élevées, généralement dans la plage de 300 à 500 m/min, sont efficaces.

- Vitesses d'Avance : Des vitesses d'avance élevées de 0,1 à 0,25 mm/rev aident à produire un copeau plus épais qui évacue la chaleur de la pièce.

Gestion Efficace de la Chaleur

Le contrôle de la température est le facteur le plus important. Pour les opérations générant beaucoup de chaleur, l'application d'un liquide de refroidissement est nécessaire pour éviter que la dilatation thermique ne ruine la précision dimensionnelle. L'évacuation efficace des copeaux est également cruciale, car les copeaux restants peuvent piéger la chaleur contre la pièce.

Bridage Sûr et Délicat

Pour contrecarrer la relaxation des contraintes, la pression de serrage doit être minimisée. Utilisez des dispositifs de fixation qui répartissent la force de serrage sur une large zone ou employez des mors personnalisés qui épousent la forme de la pièce. L'objectif est de maintenir la pièce fermement sans la comprimer ni la déformer.

Post-Usinage et Vérification

Le travail n'est pas terminé une fois que la coupe s'arrête. Des étapes post-usinage sont souvent nécessaires pour s'assurer que la pièce finale est conforme aux spécifications.

Le Rôle du Recuit

Pour les tolérances les plus serrées, le recuit post-usinage est souvent nécessaire. Ce processus implique de chauffer la pièce de manière contrôlée pour soulager les contraintes internes induites pendant l'usinage. Cela améliore considérablement la stabilité dimensionnelle à long terme du composant.

Mesure de Précision

Parce que le PTFE est mou, les outils de mesure à contact standard peuvent déformer la surface et fournir des lectures inexactes. L'utilisation d'outils de mesure sans contact, tels que des micromètres laser ou des projecteurs de profil, est fortement recommandée pour garantir une vérification dimensionnelle réelle.

Comprendre les Compromis et les Limites

Bien que des tolérances serrées soient réalisables, il est essentiel d'aborder le PTFE avec des attentes réalistes et une bonne compréhension de ses limites.

La Règle de Tolérance Réaliste

Une règle empirique pratique pour le PTFE standard est une tolérance de +/- 0,001 pouce par pouce de dimension (ou +/- 0,025 mm par 25 mm). Atteindre des tolérances plus serrées que cela, comme ±0,02 mm, est possible mais nécessite un contrôle de processus expert et souvent l'utilisation de grades de PTFE renforcés plus stables.

Conception pour le Matériau

Les pièces en PTFE les plus réussies sont conçues avec les propriétés du matériau à l'esprit, et non contre elles. Évitez les caractéristiques inutilement complexes ou les angles internes vifs qui peuvent concentrer les contraintes. Dans la mesure du possible, concevez avec les tolérances les plus généreuses que votre application puisse autoriser.

Considérations de Sécurité

La poussière de PTFE peut être dangereuse si elle est inhalée. Portez toujours un masque ou usinez le matériau sous liquide de refroidissement pour supprimer la poussière et assurer un environnement de travail sûr.

Comment Appliquer Ceci à Votre Projet

Votre approche doit être dictée par les exigences spécifiques de votre composant.

- Si votre objectif principal est une précision extrême (±0,02 mm ou moins) : Votre processus doit inclure un recuit post-usinage, un contrôle thermique méticuleux avec liquide de refroidissement et des méthodes d'inspection sans contact.

- Si votre objectif principal est des pièces fonctionnelles générales : Les pratiques standard avec des outils affûtés, des vitesses optimisées et un serrage délicat suffiront, mais concevez toujours pour tenir compte des changements thermiques.

- Si vous êtes en phase de prototypage d'une nouvelle conception : Commencez avec des tolérances généreuses pour réduire les coûts et la complexité, et ne les resserrez que sur les caractéristiques où c'est absolument critique pour la fonction.

En respectant les propriétés uniques du matériau et en mettant en œuvre un processus contrôlé, vous pouvez produire de manière fiable des composants en PTFE précis et stables.

Tableau Récapitulatif :

| Facteur Clé | Défi | Solution |

|---|---|---|

| Dilatation Thermique | Le coefficient élevé provoque une fluctuation de la taille de la pièce | Utiliser du liquide de refroidissement, optimiser les vitesses/avances, gérer l'apport de chaleur |

| Relaxation des Contraintes et Fluage | Le matériau se déforme sous la pression de serrage | Mettre en œuvre un bridage délicat, des dispositifs de fixation personnalisés, minimiser la force de serrage |

| Mollesse du Matériau | Les outils poussent/déforment le matériau au lieu de couper proprement | Utiliser des outils HSS/carbure exceptionnellement affûtés avec des bords polis |

| Vérification Dimensionnelle | La mesure par contact peut déformer les surfaces molles | Employer des outils sans contact (micromètres laser, projecteurs de profil) |

| Stabilité à Long Terme | Les contraintes internes affectent la précision dimensionnelle au fil du temps | Appliquer un recuit post-usinage pour soulager les contraintes |

Besoin de composants en PTFE de précision qui répondent à vos spécifications exactes ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de haute précision (joints, revêtements, verrerie de laboratoire, et plus) pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise dans la gestion des propriétés uniques du PTFE garantit que vos pièces atteignent des tolérances serrées avec une stabilité dimensionnelle exceptionnelle.

Nous combinons des stratégies d'outillage affûté, des paramètres de coupe optimisés et des techniques de stabilisation post-usinage pour livrer des composants qui fonctionnent de manière fiable dans vos applications les plus exigeantes. Du prototypage à la production en grand volume, nous privilégions la précision à chaque étape.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en usinage de PTFE et laissez nos experts fournir les composants de précision que votre projet exige.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

Les gens demandent aussi

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants