La manière la plus efficace de gérer la dilatation thermique lors de l'usinage du PTFE est de mettre en œuvre une stratégie à multiples facettes qui minimise la génération de chaleur, élimine activement toute chaleur créée et réduit les contraintes mécaniques sur la pièce. Cela implique une combinaison minutieuse d'outillage affûté, de paramètres de coupe optimisés, d'application généreuse de liquide de refroidissement et de techniques de bridage appropriées. Le succès ne dépend pas d'une seule astuce, mais d'une approche globale qui respecte les propriétés uniques du matériau.

Le défi fondamental avec l'usinage du PTFE est son coefficient de dilatation thermique élevé combiné à sa faible conductivité thermique. Cela signifie qu'il se dilate considérablement lorsqu'il est chauffé, et que cette chaleur reste localisée, provoquant une déformation imprévisible et rendant difficile le maintien de tolérances serrées.

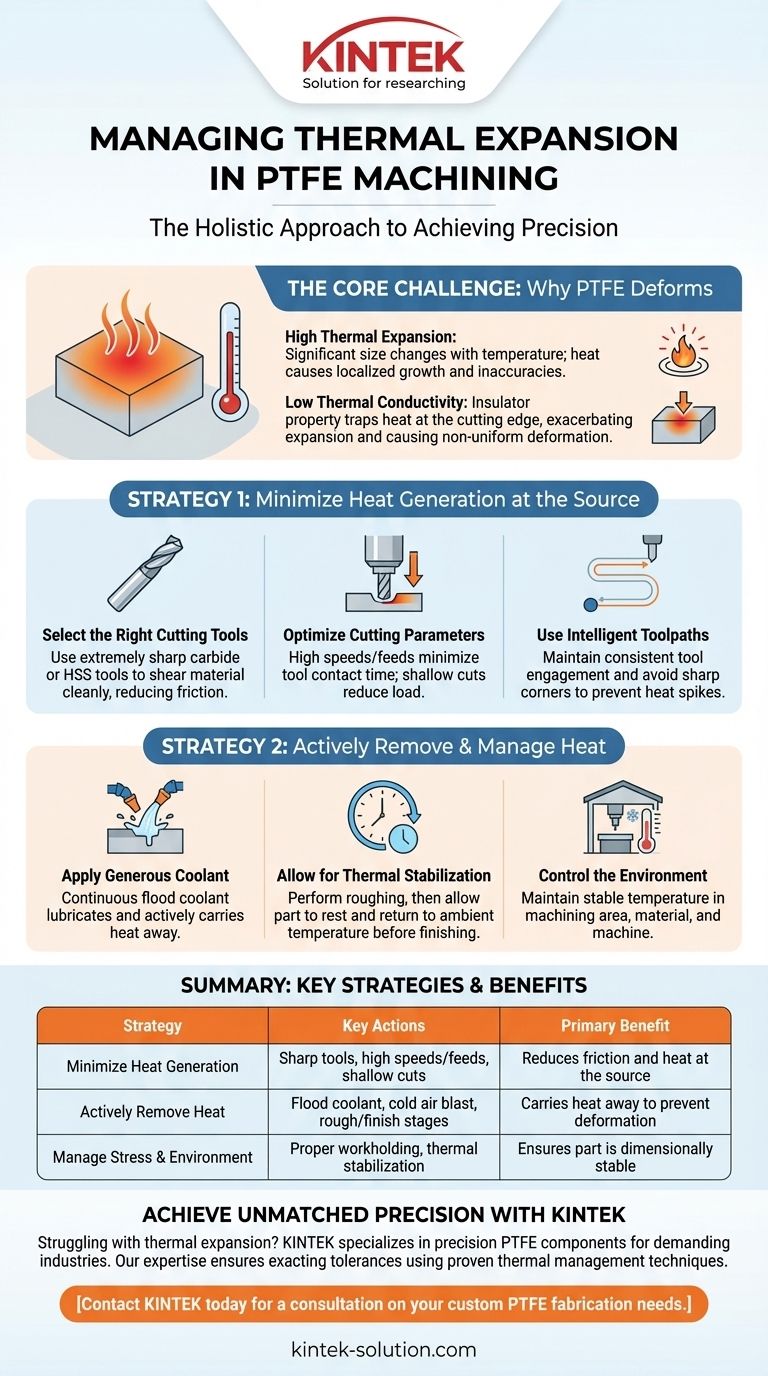

Le Défi Principal : Pourquoi le PTFE se Déforme

Les propriétés du PTFE créent un ensemble unique de défis d'usinage. Comprendre le « pourquoi » derrière son comportement est la première étape pour le contrôler.

Forte Dilatation Thermique

Le PTFE se dilate et se contracte avec les changements de température bien plus que les métaux ou autres plastiques. La chaleur générée par un outil de coupe provoque la dilatation du matériau dans la zone immédiate, entraînant une coupe imprécise. Lorsque la pièce refroidit, elle se contracte jusqu'à une dimension différente de celle prévue.

Faible Conductivité Thermique

Contrairement aux métaux qui dissipent rapidement la chaleur dans tout le matériau, le PTFE agit comme un isolant. La chaleur générée au tranchant ne se propage pas ; elle se concentre dans une petite zone. Cette accumulation de chaleur localisée exacerbe le problème de dilatation thermique, provoquant une déformation localisée et non uniforme.

Stratégie 1 : Minimiser la Génération de Chaleur à la Source

L'approche la plus efficace consiste à empêcher la chaleur de s'accumuler en premier lieu. Ceci est réalisé en réduisant la friction et la contrainte au point de coupe.

Choisir les Bons Outils de Coupe

L'outil est votre première ligne de défense. Un mauvais choix d'outil générera une friction et une chaleur excessives, quelles que soient les réglages de votre machine.

Utilisez des outils de coupe extrêmement affûtés, de préférence en carbure ou en acier rapide (HSS). Un tranchant affûté cisaille le matériau proprement plutôt que de le labourer, ce qui réduit considérablement la friction. Les cannelures polies aident également à une évacuation fluide des copeaux.

Optimiser les Paramètres de Coupe

Vos vitesses et avances contrôlent directement l'énergie — et donc la chaleur — appliquée à la pièce.

Visez des vitesses de coupe élevées (200-1000 m/min) associées à des vitesses d'avance élevées. Cette combinaison permet à l'outil de traverser rapidement le matériau, minimisant le temps pendant lequel un point unique est soumis à la friction. Inversement, un outil qui tourne rapidement mais avance lentement (faible vitesse d'avance) frotte et génère une chaleur importante.

Utilisez une faible profondeur de passe. Cela réduit la quantité de matériau retiré à un instant donné, diminuant la charge sur l'outil et minimisant la génération de chaleur.

Utiliser des Trajectoires d'Outil Intelligentes

La manière dont l'outil se déplace est tout aussi importante que sa vitesse. Les logiciels FAO modernes permettent des trajectoires d'outil qui empêchent les pics de chaleur.

Utilisez des stratégies qui maintiennent un engagement d'outil constant, comme le fraisage trochöidal. Évitez les angles vifs où l'outil peut s'attarder et accumuler de la chaleur.

Stratégie 2 : Éliminer et Gérer Activement la Chaleur

Étant donné qu'une certaine génération de chaleur est inévitable, la deuxième partie de la stratégie consiste à l'éliminer de la pièce et de l'outil aussi efficacement que possible.

Appliquer un Liquide de Refroidissement Généreux

Le liquide de refroidissement en inondation est très efficace pour le PTFE. Un flux continu de liquide de refroidissement sert deux objectifs critiques : il lubrifie l'interface de coupe pour réduire la friction et, plus important encore, il évacue activement la chaleur de l'outil et de la pièce avant qu'elle ne provoque une dilatation.

Permettre la Stabilisation Thermique

Pour les pièces nécessitant la plus haute précision, l'usinage par étapes est une technique éprouvée.

Effectuez une passe d'« ébauche » pour retirer la majeure partie du matériau. Ensuite, laissez la pièce reposer et revenir à température ambiante avant d'effectuer une passe de « finition » légère et finale. Cela garantit que la coupe finale est effectuée sur une pièce dimensionnellement stable.

Contrôler l'Environnement

Dans les applications avec des exigences de tolérance extrêmes, la température de l'environnement d'usinage complet doit être stable. Un atelier à température contrôlée garantit que la matière première, la machine et la pièce finale sont toutes mesurées et usinées dans un état thermique cohérent.

Comprendre les Compromis

Maîtriser le PTFE nécessite de reconnaître ses limites inhérentes et les compromis impliqués dans son usinage.

Vitesse vs. Précision

Bien que les vitesses élevées puissent être efficaces, pousser pour des taux d'enlèvement de matière maximum augmentera toujours le risque de déformation thermique. Pour les caractéristiques critiques, ralentir et utiliser des passes plus légères donnera presque toujours un résultat plus précis.

Bridage vs. Intégrité de la Pièce

Le PTFE est mou et facilement compressible. Serrer excessivement un étau ou des pinces déformera le matériau avant même qu'une coupe ne soit effectuée. Cette contrainte préchargée, combinée à la dilatation thermique, peut entraîner de graves imprécisions. Utilisez une pression de serrage faible et uniformément répartie.

Liquide de Refroidissement vs. Contamination

Pour les applications médicales ou alimentaires, les liquides de refroidissement liquides peuvent ne pas être autorisés. Dans ces cas, un jet d'air froid est une excellente alternative. Il assure un refroidissement efficace sans introduire de contaminants. Cependant, il offre moins de lubrification, de sorte que des outils affûtés et des paramètres optimisés deviennent encore plus critiques.

Faire le Bon Choix pour Votre Objectif

La stratégie idéale dépend entièrement des exigences de la pièce finale. Utilisez ces principes pour guider votre approche.

- Si votre objectif principal est d'atteindre les tolérances les plus serrées possibles : Privilégiez un processus d'usinage en deux étapes (ébauche, refroidissement, finition) et utilisez un liquide de refroidissement généreux dans un environnement à température contrôlée.

- Si votre objectif principal est l'efficacité de la production : Utilisez des outils en carbure extrêmement affûtés et revêtus avec un liquide de refroidissement en inondation à haute pression pour maximiser les vitesses de coupe et l'évacuation des copeaux.

- Si votre objectif principal est l'usinage pour une application sensible (par exemple, médicale) : Optez pour un usinage à sec en utilisant un jet d'air froid pour le refroidissement, et acceptez que les temps de cycle seront plus longs pour assurer l'intégrité de la pièce.

Le succès avec le PTFE vient du fait de le considérer non pas comme un matériau difficile, mais comme un matériau unique qui exige une stratégie d'usinage réfléchie et délibérée.

Tableau Récapitulatif :

| Stratégie | Actions Clés | Bénéfice Principal |

|---|---|---|

| Minimiser la Génération de Chaleur | Outils en carbure affûtés, vitesses/avances élevées, coupes peu profondes | Réduit la friction et la chaleur à la source |

| Éliminer Activement la Chaleur | Liquide de refroidissement en inondation, jet d'air froid, étapes d'ébauche/finition | Évacue la chaleur pour prévenir la déformation |

| Gérer les Contraintes et l'Environnement | Bridage approprié, stabilisation thermique | Assure que la pièce est dimensionnellement stable pendant et après l'usinage |

Obtenez une Précision Inégalée dans Vos Composants en PTFE

Vous avez des difficultés avec la dilatation thermique et l'instabilité dimensionnelle de vos pièces usinées en PTFE ? Les stratégies décrites ci-dessus sont au cœur de notre processus de fabrication chez KINTEK. Nous sommes spécialisés dans l'usinage de précision de composants en PTFE — des joints et revêtements personnalisés aux verreries complexes — pour les industries les plus exigeantes, y compris les semi-conducteurs, le médical et les applications de laboratoire.

Notre expertise garantit que vos prototypes et vos commandes à haut volume sont produits avec les tolérances exactes dont vous avez besoin. Laissez-nous appliquer nos techniques éprouvées de gestion thermique à votre projet.

Contactez KINTEK dès aujourd'hui pour une consultation sur vos besoins de fabrication personnalisée en PTFE.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide