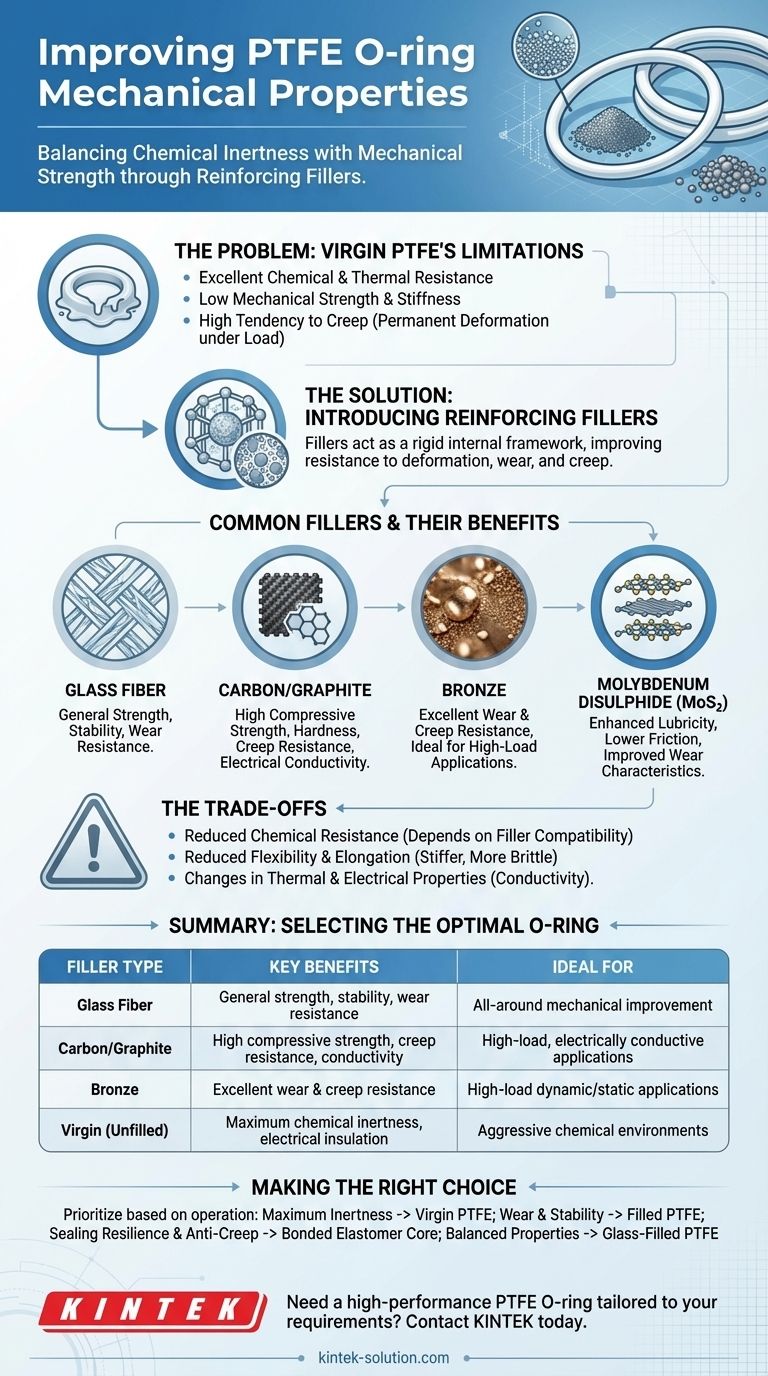

La principale méthode pour améliorer les propriétés mécaniques des joints toriques en PTFE consiste à introduire des charges de renforcement dans la matrice du matériau. Bien que le PTFE vierge, ou non chargé, offre une résistance chimique et thermique exceptionnelle, sa résistance mécanique est relativement faible. L'ajout de charges telles que la fibre de verre, le carbone, le graphite ou le bronze améliore considérablement sa résistance, sa stabilité sous charge et sa résistance à l'usure.

Le défi fondamental avec le PTFE est d'équilibrer son inertie chimique inégalée avec ses faiblesses mécaniques inhérentes, en particulier sa douceur et sa tendance au fluage. Bien que les charges soient la solution, elles introduisent des compromis que vous devez comprendre pour choisir le bon matériau pour votre application.

Comprendre le profil mécanique inhérent du PTFE

Pour apprécier l'impact des charges, nous devons d'abord comprendre les propriétés de base du PTFE vierge. C'est un matériau de contrastes remarquables.

Les avantages chimiques et thermiques

Le PTFE est réputé pour sa résistance chimique quasi universelle. Il est imperméable à presque tous les acides, bases et solvants, ce qui en fait un choix par défaut pour les environnements chimiques agressifs.

Il conserve également ses propriétés sur une plage de température exceptionnellement large, restant utilisable des températures cryogéniques (-73 °C) jusqu'à 204 °C.

La principale faiblesse : douceur et fluage

Mécaniquement, le PTFE est un matériau mou avec une faible rigidité et dureté. Son inconvénient le plus important pour les applications d'étanchéité est sa propension au fluage, ou déformation permanente, lorsqu'il est soumis à une contrainte constante (comme la compression dans une gorge).

Cela signifie qu'avec le temps, un joint torique standard en PTFE peut perdre sa force d'étanchéité, entraînant des fuites potentielles, en particulier dans les applications statiques.

Propriétés de friction exceptionnelles

Un avantage clé du PTFE est son coefficient de friction extrêmement faible. Notamment, ses coefficients de friction statique et dynamique sont presque identiques.

Cette propriété unique empêche le comportement de « collage-glissement » (stick-slip), assurant un mouvement fluide et prévisible à l'arrêt, ce qui est essentiel dans les applications d'étanchéité dynamique.

Faible résistance à l'usure

Malgré sa faible friction, le PTFE vierge a une résistance relativement faible à l'usure abrasive. Le matériau peut s'user rapidement dans les applications dynamiques impliquant des surfaces rugueuses ou une contamination particulaire.

Comment les charges améliorent les performances mécaniques

Les charges ne sont pas de simples additifs ; elles constituent un renforcement structurel qui modifie fondamentalement le comportement du matériau.

Le rôle des additifs de renforcement

Les charges sont des particules non-PTFE dispersées dans la matrice PTFE lors de sa fabrication (compression et frittage). Ces particules agissent comme un cadre interne rigide.

Ce cadre aide le matériau à résister à la déformation, améliorant considérablement des propriétés telles que la résistance à la compression, la résistance à l'usure et — plus important encore — la résistance au fluage.

Charges courantes et leurs avantages

Différentes charges sont choisies pour améliorer des propriétés spécifiques :

- Fibres de verre : Un choix courant et polyvalent qui améliore la résistance mécanique générale, la stabilité et la résistance à l'usure.

- Carbone : Augmente considérablement la résistance à la compression, la dureté et la résistance au fluage. Il ajoute également la conductivité électrique.

- Graphite : Souvent utilisé avec le carbone, le graphite améliore les propriétés d'usure et réduit encore davantage le coefficient de friction.

- Bronze : Offre une excellente résistance à l'usure et la plus haute résistance au fluage, ce qui le rend idéal pour les applications dynamiques ou statiques à forte charge.

- Disulfure de molybdène (MoS₂) : Ajouté pour améliorer la lubrification et réduire la friction, améliorant ainsi les caractéristiques d'usure.

Au-delà des charges : le renforcement structurel

Une stratégie alternative pour lutter contre le fluage implique la structure du joint torique. Certaines conceptions incorporent un noyau en caoutchouc collé à l'intérieur de la gaine en PTFE.

Le noyau élastomère fournit une force de rappel constante, poussant la gaine en PTFE contre les surfaces d'étanchéité et compensant tout fluage qui pourrait se produire. Cela améliore la résilience à long terme du joint.

Comprendre les compromis du PTFE chargé

L'introduction de charges n'est pas un cadeau. Ces améliorations des propriétés mécaniques s'accompagnent de compromis critiques qui peuvent affecter votre application.

Résistance chimique réduite

Le principal compromis est une réduction de l'inertie chimique. Le matériau de charge lui-même n'est pas aussi résistant que le PTFE.

Par exemple, le PTFE chargé de bronze ne convient pas à une utilisation avec des acides ou des bases fortes qui corroderaient les particules de bronze. Vous devez vérifier la compatibilité chimique de la charge, et pas seulement du PTFE.

Impact sur la flexibilité et l'allongement

Le PTFE vierge est un matériau flexible avec un allongement à la rupture très élevé (jusqu'à 400 %). L'ajout de charges rigides rend le matériau composite plus rigide et plus cassant, réduisant son allongement.

Cela peut rendre l'installation plus difficile et réduire la capacité du matériau à s'adapter aux imperfections de surface.

Changements dans les propriétés thermiques et électriques

Le PTFE vierge est un excellent isolant thermique et électrique. Les charges modifient cela.

Les charges de carbone et de bronze, par exemple, rendront le matériau électriquement conducteur. Cela pourrait être un obstacle dans les applications nécessitant une isolation électrique.

Faire le bon choix pour votre application

Le meilleur matériau dépend entièrement de vos priorités opérationnelles. Pondérez les avantages des charges par rapport à leurs inconvénients pour sélectionner le joint torique optimal.

- Si votre objectif principal est une inertie chimique maximale et une isolation électrique : Le PTFE vierge (non chargé) est le seul choix, mais vous devez concevoir votre application pour tenir compte de sa faible résistance et de sa tendance au fluage.

- Si votre objectif principal est la résistance à l'usure et la stabilité dimensionnelle sous charge : Un PTFE chargé est essentiel. Le PTFE chargé de bronze offre les meilleures performances, à condition qu'il soit chimiquement compatible avec votre milieu.

- Si votre objectif principal est la résilience d'étanchéité et la prévention du fluage dans un joint statique : Un joint torique en PTFE avec un noyau élastomère collé est une excellente solution qui combine résistance chimique et force d'étanchéité à long terme.

- Si votre objectif principal est un équilibre des propriétés pour une utilisation générale : Le PTFE chargé de verre est un point de départ courant et efficace, offrant des améliorations mécaniques sans les limitations chimiques extrêmes des charges métalliques.

En comprenant ces compromis, vous pouvez sélectionner une variante de PTFE qui offre le bon équilibre de propriétés pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Type de charge | Avantages clés | Idéal pour |

|---|---|---|

| Fibre de verre | Résistance générale, stabilité, résistance à l'usure | Amélioration mécanique polyvalente |

| Carbone/Graphite | Haute résistance à la compression, résistance au fluage, conductivité | Applications à forte charge, électriquement conductrices |

| Bronze | Excellente résistance à l'usure et au fluage | Applications dynamiques/statiques à forte charge |

| Vierge (non chargé) | Inertie chimique maximale, isolation électrique | Environnements chimiques agressifs |

Besoin d'un joint torique en PTFE haute performance adapté à vos exigences mécaniques et chimiques spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants de précision en PTFE, y compris des joints toriques personnalisés pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous comprenons l'équilibre critique entre la résistance chimique et la résistance mécanique. Nos experts peuvent vous aider à choisir le bon matériau de charge — du verre au carbone en passant par le bronze — ou à concevoir une solution composite avec un noyau élastomère collé pour combattre le fluage et assurer une force d'étanchéité à long terme.

Nous proposons la fabrication sur mesure, du prototype aux commandes à haut volume, garantissant que vos composants répondent aux spécifications exactes en matière de performance et de durabilité.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et obtenir une solution offrant une fiabilité supérieure.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quels facteurs affectent la durée de vie des tubes et tiges en PTFE ? Assurez une fiabilité à long terme pour vos applications critiques

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes