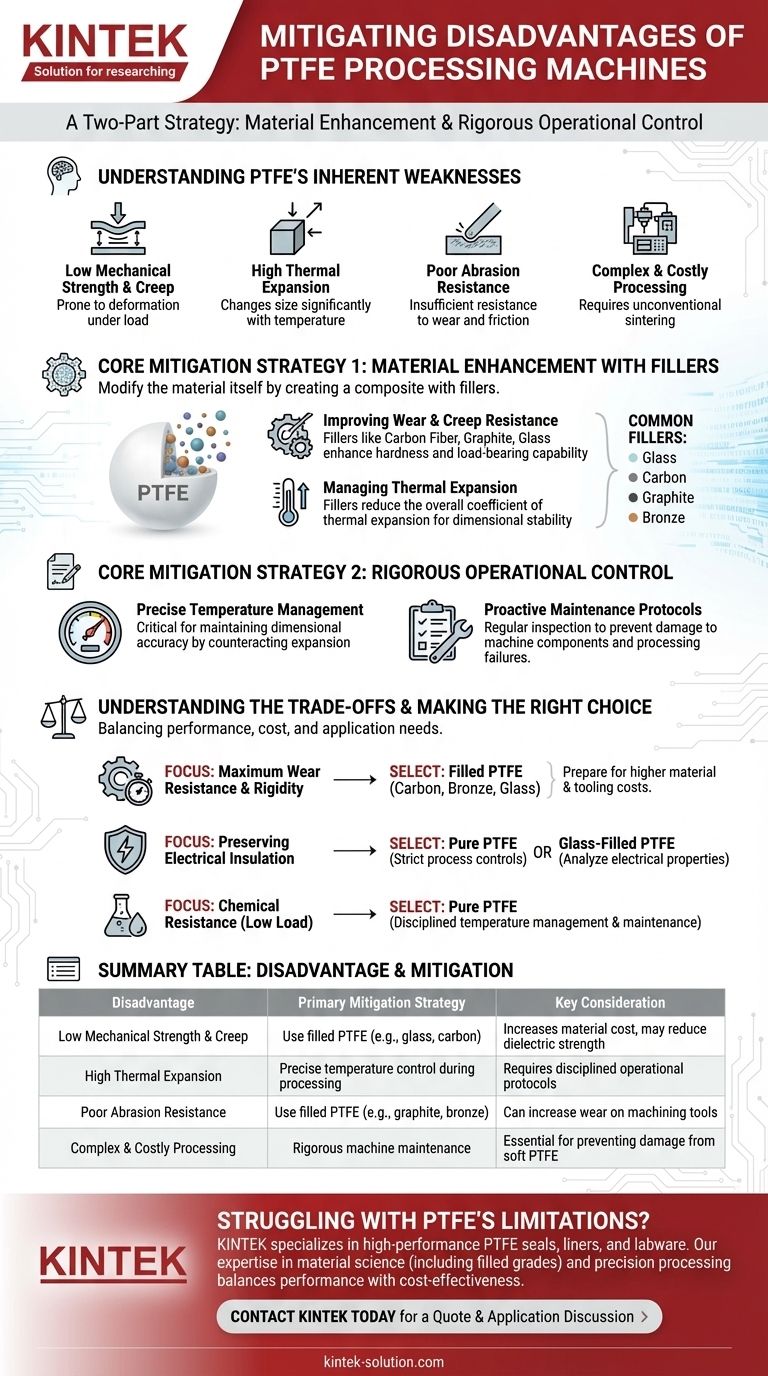

Pour atténuer les inconvénients des machines de traitement du PTFE, vous devez employer une stratégie en deux parties : améliorer le matériau lui-même avec des charges et appliquer des contrôles opérationnels stricts. Les problèmes fondamentaux du PTFE — sa faible résistance mécanique, sa mauvaise résistance à l'usure et sa dilatation thermique élevée — sont mieux gérés en sélectionnant une nuance de PTFE chargée pour les applications exigeantes et en mettant en œuvre des protocoles rigoureux de maintenance et de gestion de la température pendant le traitement.

Le défi central avec le PTFE est que sa remarquable résistance chimique et thermique se fait au prix de propriétés mécaniques médiocres. L'approche la plus efficace n'est pas de chercher une solution unique, mais de comprendre que vous gérez une série de compromis, en équilibrant la composition du matériau et la discipline de traitement pour obtenir le résultat souhaité.

Comprendre les faiblesses inhérentes du PTFE

Avant de mettre en œuvre des solutions, il est crucial de comprendre les causes profondes des défis associés au PTFE. Il ne s'agit pas de défauts de la machine elle-même, mais des limites du matériau polytétrafluoroéthylène qu'elle est conçue pour traiter.

Faible résistance mécanique et fluage

Le PTFE est un matériau relativement tendre avec une faible ténacité mécanique. Il est sujet au « fluage », ce qui signifie qu'il se déforme lentement avec le temps lorsqu'une charge est appliquée et ne reprendra pas sa forme initiale.

Cela rend les pièces telles que les paliers ou les joints susceptibles d'être endommagées et de tomber en panne sous pression, réduisant la durée de vie des composants fabriqués et de la machine elle-même.

Forte dilatation thermique

Le matériau présente un coefficient de dilatation thermique important, ce qui signifie qu'il change de taille de manière significative avec les fluctuations de température.

Sans un contrôle précis de la température pendant le traitement, il est difficile d'obtenir des tolérances serrées et une précision dimensionnelle dans le produit final.

Faible résistance à l'abrasion

Le PTFE pur présente une résistance insuffisante à l'usure et à l'abrasion. Cela peut être un inconvénient majeur pour les composants qui subissent des frottements au cours de leur vie opérationnelle.

Ce manque de durabilité peut entraîner une durée de vie plus courte pour les pièces fabriquées à partir de PTFE pur.

Traitement complexe et coûteux

Le PTFE ne fond pas comme les plastiques conventionnels ; il se fritte. Cela nécessite des méthodes de traitement non conventionnelles et complexes, ce qui contribue au coût élevé de fabrication des pièces et des machines en PTFE.

Stratégie d'atténuation principale 1 : Amélioration du matériau par des charges

Le moyen le plus direct de contrecarrer les déficiences mécaniques du PTFE est de modifier le matériau lui-même. Ceci est accompli en ajoutant des charges pour créer un matériau composite.

Que sont les PTFE chargés ?

Le PTFE chargé est un composite dans lequel des substances telles que le verre, le carbone, le graphite ou le bronze sont ajoutées à la résine de PTFE vierge avant le traitement.

Ces charges agissent comme des renforts, améliorant considérablement les propriétés physiques du matériau.

Amélioration de la résistance à l'usure et au fluage

L'ajout de charges telles que la fibre de carbone, le graphite ou le verre améliore considérablement la dureté, la résistance à l'usure et la résistance au fluage du PTFE.

Cela rend le PTFE chargé adapté aux applications à forte charge où le PTFE pur échouerait rapidement.

Gestion de la dilatation thermique

Les charges aident également à réduire le coefficient de dilatation thermique global du matériau, assurant une plus grande stabilité dimensionnelle pendant et après le traitement.

Stratégie d'atténuation principale 2 : Contrôle opérationnel rigoureux

Même en utilisant du PTFE chargé, le succès dépend de la manière dont le matériau est manipulé. Une discipline opérationnelle stricte est non négociable.

Gestion précise de la température

Maintenir une température stable et contrôlée tout au long du cycle de traitement est essentiel. Cela contrecarre la tendance naturelle du matériau à se dilater et à se contracter, assurant la précision dimensionnelle.

Protocoles de maintenance proactive

Étant donné la douceur du PTFE, une inspection et une maintenance régulières des machines de traitement sont essentielles pour éviter les dommages. Cela aide à identifier et à résoudre l'usure des composants de la machine avant qu'ils n'entraînent des défaillances de traitement.

Comprendre les compromis

L'atténuation des inconvénients du PTFE implique toujours de mettre en balance des facteurs concurrents. Il n'y a pas de solution parfaite, seulement la meilleure solution pour une application spécifique.

Le coût de la modification

Les nuances de PTFE chargé sont plus coûteuses que le PTFE pur. Les avantages en termes de performance doivent justifier l'augmentation du coût du matériau.

Impact sur les propriétés électriques

Les charges modifient fondamentalement les caractéristiques du matériau. Par exemple, l'ajout de carbone, qui est conducteur, réduira considérablement la rigidité diélectrique du PTFE, le rendant inapproprié pour l'isolation électrique haute tension.

Inversement, le PTFE chargé de verre conserve une bonne rigidité diélectrique mais peut avoir un facteur de dissipation plus élevé, ce qui peut être une préoccupation dans les applications à haute fréquence.

Le défi de l'usinabilité

Bien que les charges améliorent la durabilité de la pièce finale, elles peuvent rendre le matériau plus abrasif. Cela peut augmenter l'usure des outils de coupe et nécessiter des ajustements aux paramètres d'usinage.

Faire le bon choix pour votre application

Votre stratégie pour atténuer les inconvénients du PTFE doit être entièrement dictée par votre objectif final.

- Si votre objectif principal est une résistance maximale à l'usure et une rigidité : Sélectionnez un PTFE chargé avec du carbone, du bronze ou du verre, et soyez prêt à faire face aux coûts plus élevés des matériaux et des outils.

- Si votre objectif principal est de préserver l'isolation électrique : Utilisez du PTFE pur et comptez sur des contrôles de processus stricts, ou choisissez une nuance chargée de verre tout en analysant soigneusement ses propriétés électriques pour votre cas d'utilisation spécifique.

- Si votre objectif principal est la résistance chimique dans un environnement à faible charge : Le PTFE pur est souvent suffisant, mais le succès dépend toujours d'une gestion disciplinée de la température et de l'entretien de la machine.

En adaptant stratégiquement le matériau et le processus à vos exigences spécifiques, vous pouvez exploiter les avantages puissants du PTFE tout en gérant efficacement ses limites inhérentes.

Tableau récapitulatif :

| Inconvénient | Stratégie d'atténuation principale | Considération clé |

|---|---|---|

| Faible résistance mécanique et fluage | Utiliser du PTFE chargé (ex. : verre, carbone) | Augmente le coût du matériau, peut réduire la rigidité diélectrique |

| Forte dilatation thermique | Contrôle précis de la température pendant le traitement | Nécessite des protocoles opérationnels disciplinés |

| Faible résistance à l'abrasion | Utiliser du PTFE chargé (ex. : graphite, bronze) | Peut augmenter l'usure des outils d'usinage |

| Traitement complexe et coûteux | Maintenance rigoureuse de la machine | Essentielle pour prévenir les dommages dus au PTFE tendre |

Vous rencontrez des difficultés avec les limites du PTFE dans vos composants ? KINTEK se spécialise dans la fabrication de joints, de revêtements et de matériel de laboratoire haute performance en PTFE pour les secteurs des semi-conducteurs, du médical et de l'industrie. Notre expertise en science des matériaux (y compris les nuances de PTFE chargé) et en traitement de précision garantit que vos pièces répondent aux exigences strictes en matière de durabilité, de stabilité dimensionnelle et de résistance chimique. Que vous ayez besoin de prototypes ou de commandes à haut volume, nous fournissons des solutions qui équilibrent performance et rentabilité.

Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et obtenir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide