Oui, le PTFE polymérisé et collé peut être usiné, mais cela nécessite une approche spécialisée. Le succès dépend de l'utilisation de méthodes conventionnelles telles que le meulage, le tournage ou le fraisage, tout en adaptant les outils et les paramètres pour gérer les propriétés uniques du matériau, telles que sa dilatation thermique élevée et sa mollesse.

Le défi principal dans l'usinage du PTFE n'est pas la dureté du matériau, mais la gestion thermique et la déformation. L'objectif est d'utiliser des outils exceptionnellement tranchants pour créer une action de cisaillement nette, générant un copeau distinct plutôt que de frotter ou de faire fondre le matériau, ce qui entraîne de mauvaises finitions et une imprécision dimensionnelle.

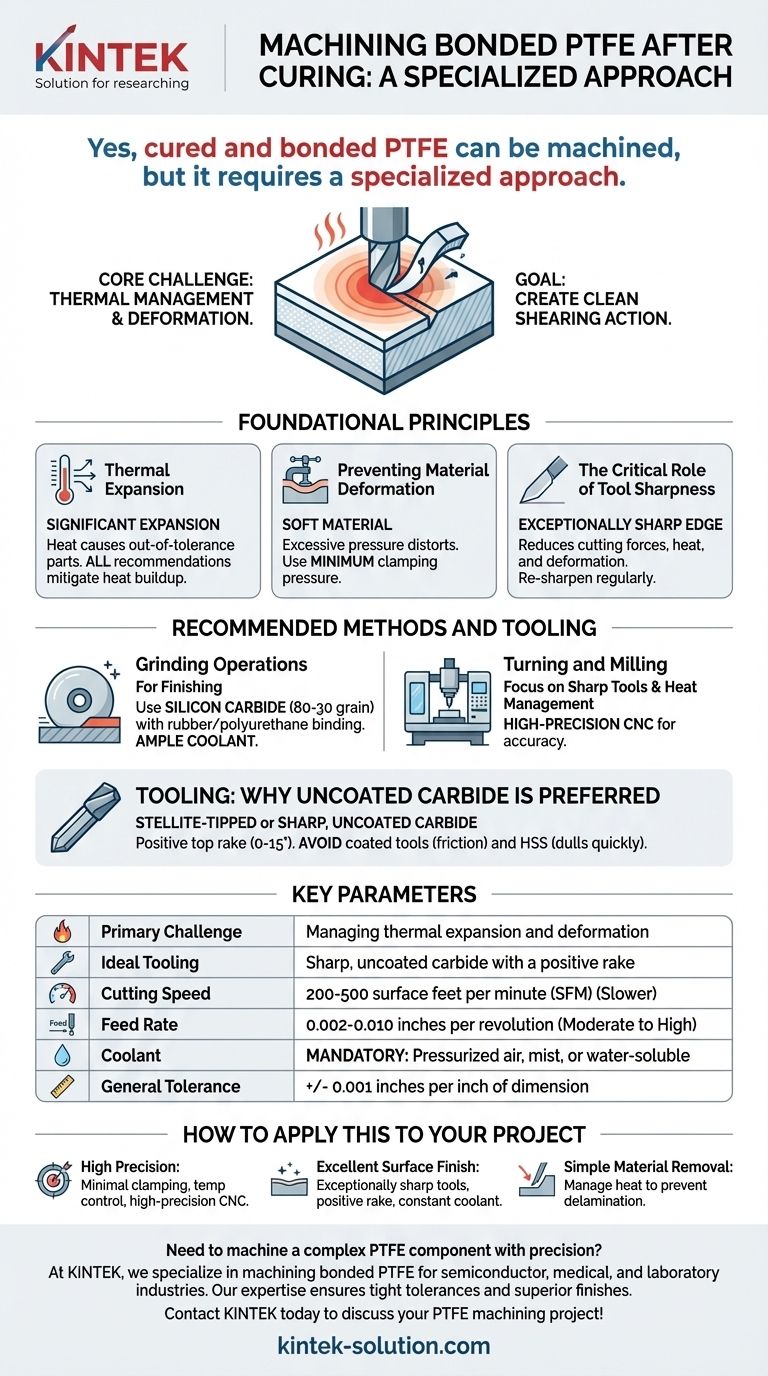

Principes fondamentaux pour l'usinage du PTFE

Pour usiner efficacement le PTFE, vous devez contrôler ses caractéristiques inhérentes. Ignorer ces principes est la principale cause des tentatives infructueuses.

Le défi principal : La dilatation thermique

Le PTFE se dilate et se contracte considérablement avec les changements de température. La friction générée par l'usinage peut produire suffisamment de chaleur pour que la pièce sorte des tolérances avant même que la coupe ne soit terminée.

Toutes les recommandations ultérieures — du choix de l'outil à l'utilisation du liquide de refroidissement — sont conçues pour atténuer cette accumulation de chaleur.

Prévenir la déformation du matériau

Le PTFE est un matériau tendre. Une pression de serrage excessive dans un étau ou un mandrin déformera facilement la pièce, entraînant des dimensions finales inexactes.

De même, des outils émoussés ou des coupes agressives pousseront et déformeront le matériau au lieu de le couper proprement.

Le rôle critique de la netteté de l'outil

Un tranchant exceptionnellement affûté est non négociable. Un outil tranchant réduit les forces de coupe, ce qui minimise la chaleur de friction et la déformation du matériau.

Les outils doivent être réaffûtés régulièrement pour maintenir ce tranchant, car même une usure minime peut dégrader considérablement les performances.

Méthodes d'usinage et outillage recommandés

Bien que des machines standard soient utilisées, l'outillage et la configuration sont spécifiques aux exigences du PTFE.

Outillage : Pourquoi le carbure non revêtu est préféré

Les outils en carbure non revêtu et tranchants ou à pointe en Stellite sont le choix idéal. Les outils revêtus peuvent augmenter la friction, tandis que l'acier rapide (HSS) s'émousse trop rapidement.

Un angle de dépouille positif (entre 0 et 15 degrés) sur l'outil aide à créer une action de cisaillement et réduit les forces de coupe, favorisant une coupe plus nette.

Opérations de meulage

Le meulage est une méthode courante et efficace pour la finition du PTFE polymérisé.

Utilisez des meules en carbure de silicium (grain 80-30) avec une liaison en caoutchouc ou en polyuréthane. Pour une finition plus fine, une meule à oxyde d'aluminium peut être utilisée. La vitesse de meulage doit être similaire à celle utilisée pour la fonte, avec une meule ouverte et un liquide de refroidissement abondant.

Tournage et fraisage

Pour le tournage et le fraisage, l'accent reste mis sur les outils tranchants et la gestion de la chaleur. Les machines CNC de haute précision offrent le contrôle nécessaire pour des résultats précis et reproductibles.

Comprendre les pièges et les paramètres clés

Le succès réside dans l'équilibre de plusieurs facteurs concurrents. Se tromper sur l'un peut compromettre toute l'opération.

L'équilibre entre la vitesse et la vitesse d'avance

Il existe une relation délicate entre la vitesse de coupe et la vitesse d'avance.

Généralement, utilisez des vitesses de coupe plus lentes (une plage de départ de 200 à 500 pieds de surface par minute) et des vitesses d'avance modérées à élevées (0,002 à 0,010 pouce par révolution). Cette combinaison garantit que l'outil enlève activement un copeau plutôt que de frotter contre la surface, ce qui générerait une chaleur excessive. Une vitesse d'avance trop lente provoque un frottement ; une vitesse trop rapide peut provoquer l'écaillage.

L'importance du liquide de refroidissement

Un refroidissement suffisant est obligatoire. Utilisez de l'air pressurisé, un système de brouillard ou un liquide de refroidissement hydrosoluble pour évacuer continuellement la chaleur et les copeaux de la zone de coupe. C'est le moyen le plus direct de lutter contre la dilatation thermique pendant la coupe.

Maintien de la pièce et pression de serrage

Appliquez la pression de serrage minimale nécessaire pour maintenir la pièce en place. Cela empêche le matériau de se déformer ou de se comprimer, ce qui ruinerait la précision dimensionnelle.

Obtenir des tolérances serrées

Une bonne règle générale pour les tolérances générales sur les pièces en PTFE est de +/- 0,001 pouce par pouce de dimension. Des tolérances plus serrées sont réalisables, mais nécessitent des nuances de PTFE renforcées hautement stables et un contrôle méticuleux de l'ensemble du processus d'usinage.

Post-usinage : Ébavurage

Après l'usinage, le PTFE présentera des bords tranchants ou des « bavures ». Celles-ci doivent être retirées avec soin à l'aide d'un couteau tranchant ou d'un outil d'ébavurage dédié, car elles peuvent affecter les performances ou l'assemblage de la pièce finale.

Comment appliquer cela à votre projet

Vos paramètres spécifiques dépendront de votre objectif principal.

- Si votre objectif principal est une haute précision et des tolérances serrées : Privilégiez une pression de serrage minimale, un environnement à température contrôlée et un contrôle CNC de haute précision.

- Si votre objectif principal est une excellente finition de surface : Mettez l'accent sur l'utilisation d'outils en carbure non revêtu exceptionnellement tranchants avec un angle de dépouille positif et un apport constant de liquide de refroidissement.

- Si votre objectif principal est l'enlèvement simple de matière : Vous pouvez être plus flexible, mais la gestion de la chaleur pour éviter la délamination de la liaison reste le facteur critique.

En fin de compte, l'usinage réussi du PTFE est un processus de finesse qui récompense l'accent mis sur les outils tranchants et le contrôle thermique.

Tableau récapitulatif :

| Paramètre clé | Recommandation |

|---|---|

| Défi principal | Gestion de la dilatation thermique et de la déformation |

| Outillage idéal | Carbure non revêtu et tranchant avec un angle de dépouille positif |

| Vitesse de coupe | 200-500 pieds de surface par minute (SFM) |

| Vitesse d'avance | 0,002-0,010 pouce par révolution |

| Liquide de refroidissement | Air pressurisé, brouillard ou liquide de refroidissement hydrosoluble obligatoire |

| Tolérance générale | +/- 0,001 pouce par pouce de dimension |

Besoin d'usiner un composant en PTFE complexe avec précision ?

Chez KINTEK, nous sommes spécialisés dans l'usinage de PTFE collé pour les industries des semi-conducteurs, médicales et de laboratoire. Notre expertise dans la gestion de la dilatation thermique et l'utilisation d'outils spécialisés garantit que vos pièces respectent des tolérances serrées et des finitions de surface supérieures.

Nous proposons la fabrication sur mesure, du prototype aux commandes à haut volume. Laissez-nous gérer les défis de l'usinage du PTFE afin que vous obteniez une pièce fiable et haute performance.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet d'usinage de PTFE !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications

- Qu'est-ce que le PTFE et pourquoi est-il connu pour sa faible friction ? Exploiter la puissance d'un polymère autolubrifiant

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles