À la base, la fabrication des bagues en PTFE moulées est un processus de métallurgie des poudres adapté aux polymères. Il implique la compression de poudre de PTFE vierge ou mélangée dans une forme de préforme, puis son chauffage, ou "frittage", à haute température pour fusionner les particules en un composant solide et durable.

L'élément essentiel à retenir est que le PTFE n'est pas traité par fusion comme les plastiques courants. Au lieu de cela, il est mis en forme par compression à haute pression à température ambiante, puis cuit dans un four, un processus qui dicte ses propriétés finales et ses possibilités de conception.

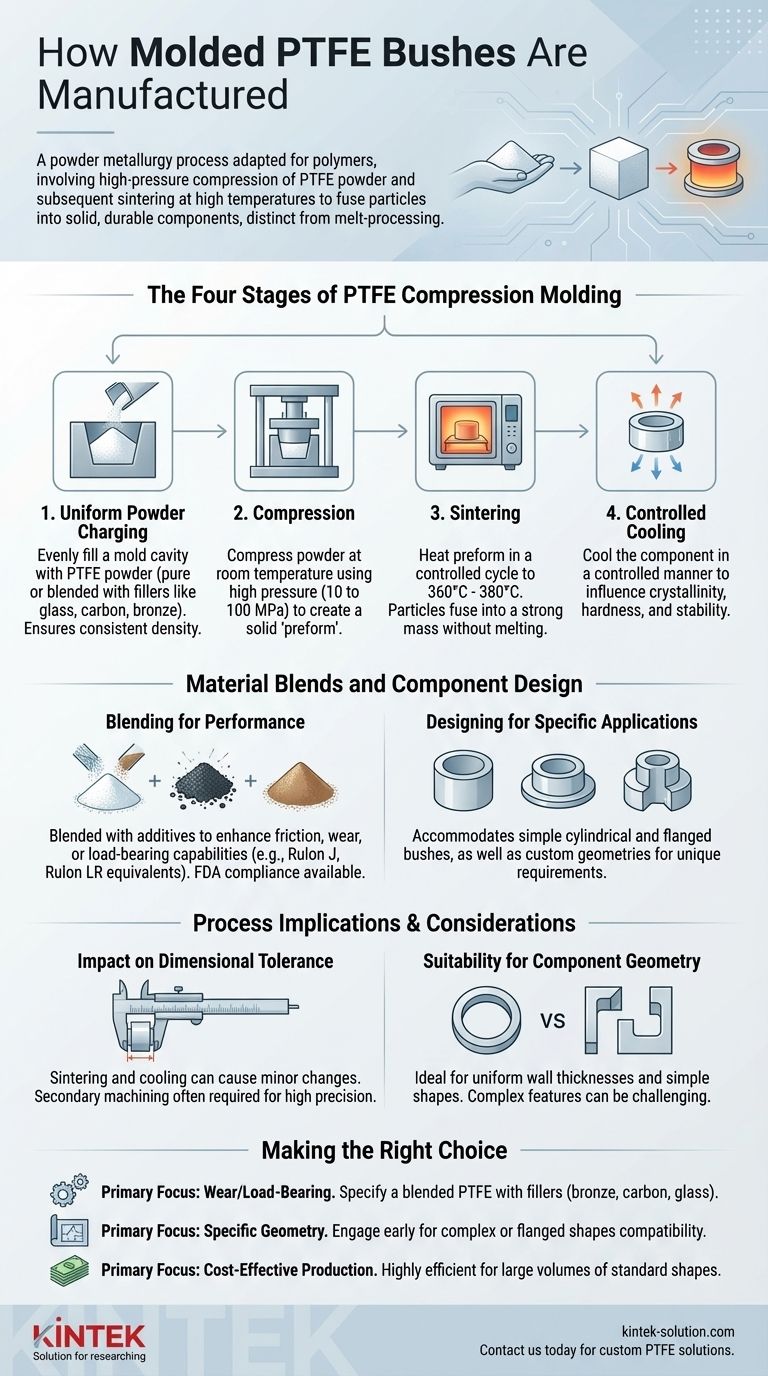

Les quatre étapes du moulage par compression du PTFE

La création d'une bague en PTFE moulée est un processus précis et multi-étapes. Chaque étape est critique pour garantir que le composant final répond aux spécifications mécaniques et dimensionnelles requises.

Étape 1 : Chargement uniforme de la poudre

La première étape consiste à remplir uniformément une cavité de moule avec de la poudre de PTFE. Cette poudre peut être du PTFE pur ou un mélange contenant des charges comme du verre, du carbone ou du bronze pour améliorer des propriétés spécifiques.

Assurer une distribution uniforme de la poudre est essentiel pour une densité constante et pour prévenir les points faibles dans la pièce finie.

Étape 2 : Compression

Ensuite, la poudre est compressée à l'intérieur du moule à température ambiante. Cela est réalisé en utilisant une haute pression, typiquement de 10 à 100 MPa.

Cette phase de compression transforme la poudre lâche en un bloc solide et fragile appelé "préforme" qui a la forme de base de la bague finale.

Étape 3 : Frittage

La préforme est soigneusement retirée du moule et placée dans un four de frittage. Elle est chauffée selon un cycle précisément contrôlé à une température comprise entre 360°C et 380°C (680-716°F).

Pendant le frittage, les particules individuelles de PTFE fusionnent ensemble, créant une masse solide et résistante sans réellement faire fondre le matériau. Cette liaison moléculaire est ce qui confère à la pièce finale sa résistance et ses propriétés uniques.

Étape 4 : Refroidissement contrôlé

Après le frittage, le composant est refroidi de manière contrôlée. La vitesse de refroidissement est cruciale car elle affecte la cristallinité du PTFE, ce qui influence à son tour des propriétés telles que la dureté, la résistance à l'usure et la stabilité dimensionnelle.

Mélanges de matériaux et conception des composants

Le processus de moulage par compression est très adaptable, permettant une personnalisation significative de la composition du matériau et de la géométrie finale de la pièce.

Mélange pour la performance

Le PTFE pur est rarement utilisé. Plus souvent, la poudre est mélangée avec des additifs ou des charges pour améliorer des caractéristiques spécifiques.

Par exemple, des mélanges de matériaux peuvent être formulés pour être équivalents à des grades spécifiques comme le Rulon J ou le Rulon LR afin d'atteindre les capacités de friction, d'usure ou de charge souhaitées. Les additifs peuvent également répondre à des normes réglementaires, telles que celles de la FDA.

Conception pour des applications spécifiques

Bien que le processus soit bien adapté aux formes simples, il peut produire une variété de conceptions de bagues.

Les formes courantes incluent les bagues cylindriques simples et les bagues à collerette. Le processus peut également s'adapter à des géométries personnalisées adaptées aux exigences uniques du matériel ou de l'assemblage.

Comprendre les implications du processus

La nature du moulage par compression a des conséquences directes sur le produit final, que les ingénieurs et les concepteurs doivent prendre en compte.

Impact sur la tolérance dimensionnelle

Étant donné que la pièce n'est pas moulée par injection à partir d'un liquide, l'obtention de tolérances extrêmement serrées directement à partir du moule peut être difficile. Le frittage et le refroidissement peuvent entraîner des changements mineurs et prévisibles dans les dimensions.

Pour les applications nécessitant une très haute précision, une étape d'usinage secondaire est souvent effectuée sur la bague frittée.

Adéquation à la géométrie des composants

Le moulage par compression est idéal pour produire des pièces avec des épaisseurs de paroi relativement uniformes et des géométries plus simples, comme les bagues et les cylindres.

Des caractéristiques complexes comme des angles internes vifs ou des changements drastiques d'épaisseur peuvent créer des défis avec le flux de poudre et la densité, affectant potentiellement l'intégrité de la pièce finale.

Faire le bon choix pour votre application

Utilisez le processus de fabrication pour éclairer votre conception et votre sélection de matériaux.

- Si votre objectif principal est la résistance à l'usure ou la capacité de charge : Spécifiez un matériau PTFE mélangé avec une charge comme le bronze, le carbone ou le verre.

- Si votre objectif principal est une géométrie spécifique : Collaborez tôt avec le fabricant pour vous assurer que votre conception est compatible avec le processus de moulage par compression, en particulier pour les formes à collerette ou personnalisées.

- Si votre objectif principal est la production rentable de formes standard : Ce processus est très efficace pour produire des bagues cylindriques simples en grands volumes.

Comprendre comment une bague en PTFE est fabriquée vous permet de spécifier un composant parfaitement adapté à sa fonction prévue.

Tableau récapitulatif :

| Étape | Processus clé | Détails |

|---|---|---|

| 1. Chargement de la poudre | Remplir uniformément le moule | Assure une densité constante avec des mélanges de PTFE ou de charges. |

| 2. Compression | Formage à haute pression | Crée une 'préforme' à une pression de 10-100 MPa. |

| 3. Frittage | Fusion à haute température | Chauffé à 360-380°C pour lier les particules sans les faire fondre. |

| 4. Refroidissement | Refroidissement à vitesse contrôlée | Détermine la cristallinité finale et la stabilité dimensionnelle. |

Besoin d'une bague en PTFE sur mesure pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE haute performance, y compris des joints, des revêtements et des équipements de laboratoire, pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre processus de moulage par compression de précision garantit que vos bagues répondent aux spécifications exactes en matière de résistance à l'usure, de capacité de charge et de géométries complexes – des prototypes aux commandes de grand volume.

Contactez-nous dès aujourd'hui pour discuter de votre projet et recevoir un devis pour des solutions PTFE personnalisées qui offrent fiabilité et performance.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quels sont les principaux avantages du PTFE dans la fabrication sur mesure ? Libérez la performance dans des conditions extrêmes

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F

- Quelles sont les caractéristiques de base du PTFE ? Débloquer des performances extrêmes en matière de frottement, de température et de résistance chimique

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes