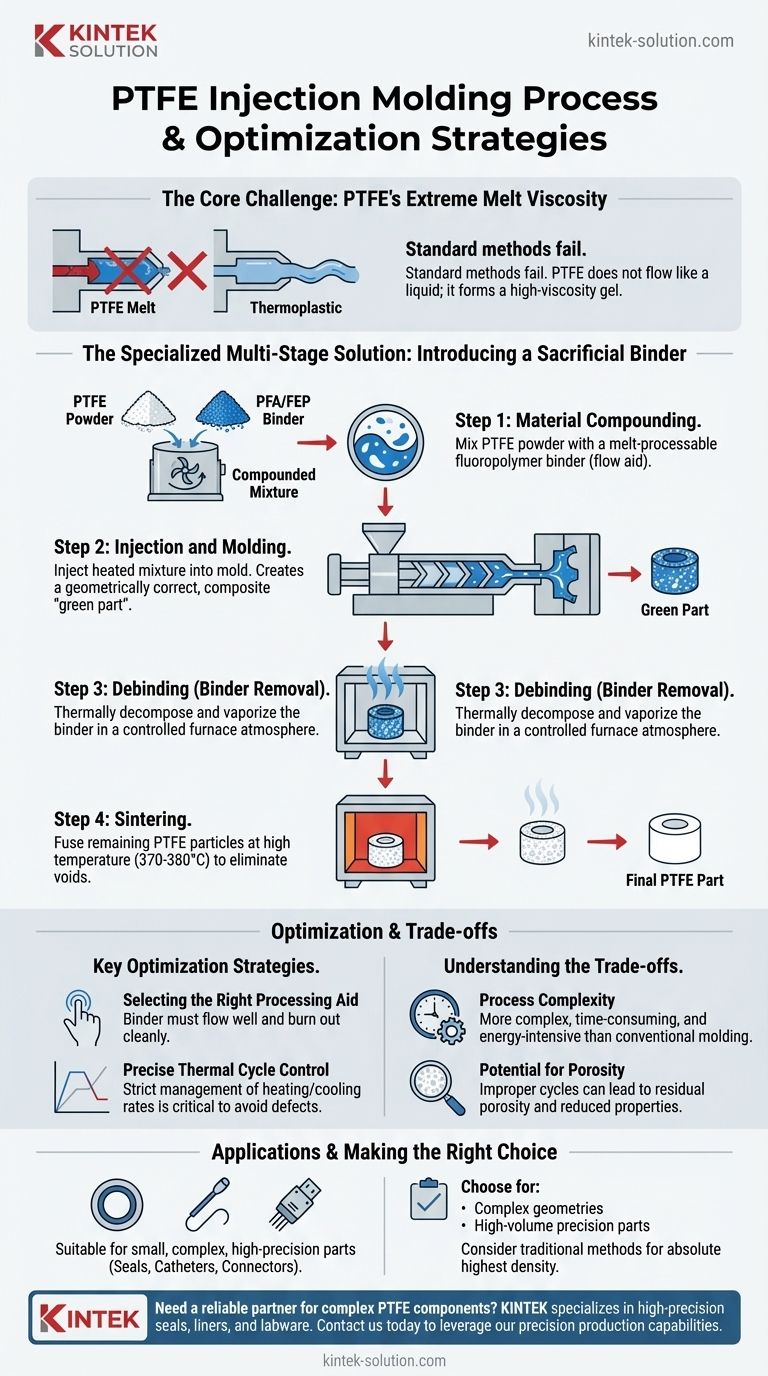

Pour être clair, le PTFE (polytétrafluoroéthylène) ne peut pas être moulé par injection en utilisant des méthodes thermoplastiques conventionnelles en raison de sa viscosité à l'état fondu extrêmement élevée. Au lieu de cela, un processus spécialisé en plusieurs étapes, similaire au moulage par injection de métaux, est utilisé. Cela implique de mélanger de la poudre de PTFE fine avec un liant fluoropolymère transformable par fusion (comme le PFA ou le FEP) pour agir comme aide à l'écoulement, d'injecter ce mélange dans un moule, puis d'utiliser un processus thermique pour d'abord éliminer le liant, puis fritter les particules de PTFE restantes en une pièce solide.

Le défi fondamental du moulage du PTFE est son refus de s'écouler comme un liquide typique lorsqu'il est fondu. La solution consiste à introduire temporairement un auxiliaire de traitement qui permet au matériau de remplir un moule, lequel est ensuite soigneusement retiré lors d'un processus à haute température subséquent, laissant derrière lui un composant en PTFE pur et densifié.

Pourquoi le moulage par injection standard échoue avec le PTFE

Le problème de la viscosité à l'état fondu extrême

Contrairement aux thermoplastiques courants comme le polypropylène ou le polycarbonate, le PTFE ne passe pas à un liquide à faible viscosité et facilement fluide au-dessus de son point de fusion. Au lieu de cela, il forme un gel transparent à haute viscosité.

Cette viscosité est si élevée — des millions de fois supérieure à celle des thermoplastiques typiques — qu'elle ne peut pas être forcée à travers la buse, les canaux d'alimentation et les systèmes de seuil d'une machine de moulage par injection standard.

La nécessité d'une approche modifiée

Puisque le PTFE ne s'écoule pas, un matériau support est nécessaire pour transporter les particules de PTFE dans la cavité du moule. Cette différence fondamentale nécessite le processus spécialisé en plusieurs étapes détaillé ci-dessous.

Le processus de moulage par injection du PTFE : un guide étape par étape

Étape 1 : Compoundage du matériau

Le processus commence par le mélange de poudre de PTFE à grain fin avec un polymère fluoré en poudre, transformable par fusion, le plus souvent du PFA (Perfluoroalkoxy alkane) ou du FEP (Éthylène propylène fluoré).

Ce second polymère agit comme un auxiliaire de traitement ou un liant sacrificiel. Son objectif est de fondre et de transporter les particules solides de PTFE, créant une boue capable de s'écouler sous pression.

Étape 2 : Injection et moulage

Ce mélange compoundé est ensuite chauffé dans une machine de moulage par injection à une température supérieure au point de fusion du liant (PFA/FEP), mais inférieure à la température de dégradation du PTFE.

La machine injecte le mélange maintenant fluide dans une cavité de moule de précision. Le résultat de cette étape est une « pièce verte » qui est géométriquement correcte mais qui est un composite de PTFE et du liant.

Étape 3 : Déliantage (Élimination du liant)

La pièce verte est soigneusement éjectée du moule et placée dans un four à haute température avec une atmosphère précisément contrôlée.

La température est lentement élevée jusqu'à un point où le liant (PFA ou FEP) est thermiquement décomposé et vaporisé, quittant le four sous forme de gaz d'échappement. Cela doit être fait lentement pour éviter que la pièce ne se fissure ou ne cloque.

Étape 4 : Frittage

Une fois l'étape de déliantage terminée, la température du four est encore augmentée, jusqu'à juste au-dessus du point de fusion du PTFE (environ 370-380°C).

La pièce, ne consistant plus qu'en particules de PTFE faiblement connectées, est maintenue à cette température. Les particules fusionnent, les vides sont éliminés et le matériau se densifie en un composant solide et cohérent. C'est la pièce finale en PTFE fonctionnelle.

Stratégies d'optimisation clés

Sélectionner le bon auxiliaire de traitement

Le choix du liant est essentiel. Il doit assurer un excellent écoulement lors du moulage, mais aussi se consumer proprement lors du déliantage sans laisser de résidu qui pourrait compromettre les propriétés finales du PTFE. La taille des particules et les caractéristiques de fusion du liant doivent être compatibles avec le grade de PTFE utilisé.

Contrôle précis du cycle thermique

C'est la variable la plus critique pour la réussite. Les vitesses de chauffage et de refroidissement pendant le déliantage et le frittage doivent être strictement gérées. Augmenter la température trop rapidement provoquera des défauts, tandis que des températures de frittage inappropriées entraîneront une pièce faible et poreuse.

Comprendre les compromis

Complexité du processus

Ce processus en plusieurs étapes est considérablement plus complexe, plus long et plus énergivore que le moulage par injection conventionnel. Il nécessite des équipements spécialisés et une expertise approfondie du processus.

Potentiel de porosité

Si les cycles de déliantage et de frittage ne sont pas parfaitement optimisés, la pièce finale peut présenter une porosité résiduelle. Cela peut affecter négativement ses propriétés mécaniques, sa rigidité diélectrique et sa perméabilité par rapport aux pièces fabriquées par moulage par compression.

Applications appropriées

Cette méthode est principalement utilisée pour produire des pièces en PTFE petites, complexes et de haute précision qui seraient difficiles ou impossibles à usiner à partir de matière première. Les exemples courants comprennent les joints, les cathéters médicaux et les isolants ou connecteurs électroniques.

Faire le bon choix pour votre application

La décision d'utiliser le moulage par injection de PTFE dépend entièrement de la géométrie de la pièce et des exigences de volume de production.

- Si votre objectif principal est les géométries complexes et petites : Ce processus est un excellent choix pour produire des pièces complexes de forme nette qui minimisent ou éliminent le besoin d'usinage secondaire.

- Si votre objectif principal est la production en grand volume de pièces de précision : Pour le bon composant, cette méthode offre une meilleure répétabilité et évolutivité que l'usinage de pièces individuelles à partir de barres ou de tôles.

- Si votre objectif principal est d'atteindre la densité et la performance matérielle les plus élevées : Les méthodes traditionnelles comme le moulage par compression suivi de l'usinage doivent être envisagées, car elles évitent les complexités et les pièges potentiels du processus de combustion du liant.

En fin de compte, ce processus spécialisé comble une lacune de fabrication critique, permettant la création de composants en PTFE complexes là où aucune autre méthode n'est viable.

Tableau récapitulatif :

| Étape du processus | Action clé | Considération critique |

|---|---|---|

| Compoundage | Mélanger la poudre de PTFE avec le liant PFA/FEP | Sélection du liant pour l'écoulement et la consommation propre |

| Moulage par injection | Injecter le mélange chauffé dans le moule | Contrôle de la température pour éviter la dégradation du PTFE |

| Déliantage | Éliminer thermiquement le liant dans le four | Vitesses de montée lentes pour éviter les défauts de la pièce |

| Frittage | Fusionner les particules de PTFE à haute température | Température précise pour une densité optimale |

Besoin d'un partenaire fiable pour des composants complexes en PTFE ? KINTEK se spécialise dans la fabrication de joints, de revêtements et de verrerie de laboratoire de haute précision en PTFE pour les secteurs des semi-conducteurs, médical et industriel. Notre expertise en fabrication sur mesure — des prototypes aux commandes en grand volume — garantit que vos pièces répondent aux spécifications exactes avec des performances matérielles supérieures. Contactez-nous dès aujourd'hui pour discuter de votre projet et tirer parti de nos capacités de production de précision.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule