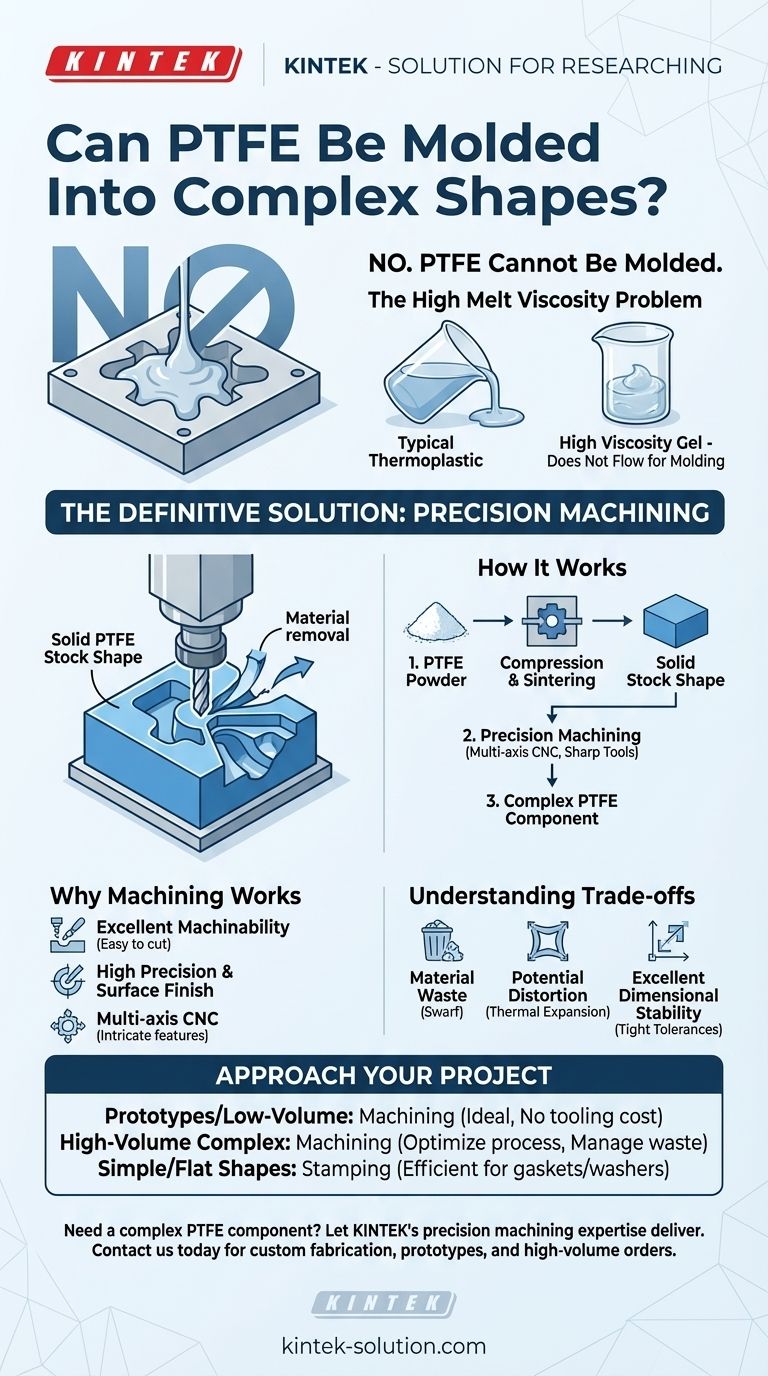

Contrairement au traitement conventionnel des plastiques, le PTFE ne peut pas être moulé en formes complexes. Son point de fusion extrêmement élevé et sa consistance gélatineuse lorsqu'il est chauffé l'empêchent de s'écouler dans un moule comme les thermoplastiques typiques. Par conséquent, la méthode universelle pour créer des composants PTFE complexes est l'usinage à partir de formes brutes solides.

Le défi fondamental avec le PTFE est son incapacité à être traité à l'état fondu. La solution définitive consiste à changer votre perspective du moulage vers l'usinage, un processus soustractif où des géométries complexes sont sculptées à partir d'un bloc ou d'une tige solide du matériau.

Pourquoi le PTFE résiste au moulage traditionnel

La structure moléculaire unique du polytétrafluoroéthylène (PTFE) est la source de ses propriétés souhaitables, mais elle dicte également ses limites de fabrication.

Le problème de la viscosité à l'état fondu élevée

Contrairement aux plastiques courants tels que le polyéthylène ou le polypropylène, le PTFE ne fond pas véritablement en un liquide de faible viscosité. Lorsqu'il atteint sa température de transition (environ 327 °C), il devient un gel translucide à haute viscosité qui ne s'écoule pas.

Ce comportement le rend totalement inadapté aux techniques conventionnelles de traitement à l'état fondu comme le moulage par injection, qui dépendent de la facilité avec laquelle le matériau s'écoule pour remplir chaque détail d'une cavité de moule.

Comment les formes brutes sont formées

Au lieu de fondre, les pièces en PTFE commencent sous forme d'une poudre fine. Cette poudre est compressée en une préforme simple (comme une billette, une tige ou une feuille), puis chauffée dans un four de frittage.

Ce processus fusionne les particules, créant une forme brute solide et dense. Ce sont ces formes préformées qui deviennent la matière première pour la création de pièces complexes.

La solution définitive : l'usinage de précision

Parce qu'il ne peut pas être moulé, l'industrie s'appuie sur la fabrication soustractive pour produire des composants PTFE complexes. Heureusement, le PTFE est exceptionnellement bien adapté à ce processus.

L'excellente usinabilité du PTFE

Le PTFE est un matériau relativement tendre qui est très facile à usiner. Le processus est souvent comparé à l'usinage du bois dur et peut être réalisé à l'aide d'équipements mécaniques standard.

Cette facilité d'usinage garantit que même les conceptions très complexes peuvent être produites avec une grande précision et d'excellentes finitions de surface.

Techniques clés pour la précision

Pour créer des géométries complexes, les machines CNC multi-axes (3, 4 et 5 axes) sont essentielles. Celles-ci permettent à l'outil de coupe d'approcher la pièce sous plusieurs angles, permettant la création de caractéristiques complexes sans repositionner la pièce à usiner.

Obtenir les meilleurs résultats nécessite des outils tranchants, un contrôle précis des vitesses de coupe et des avances, et des méthodes de maintien de pièce stables comme les dispositifs de serrage sous vide pour empêcher le matériau tendre de se déformer sous la pression de serrage.

Commencer avec des formes brutes surdimensionnées

La plupart des formes brutes de PTFE sont intentionnellement vendues légèrement surdimensionnées. Cette pratique industrielle fournit aux usineurs du matériau supplémentaire pour s'assurer qu'ils peuvent atteindre les dimensions finales exactes requises par les spécifications de conception.

Comprendre les compromis

Bien que l'usinage soit la solution évidente, il est important de comprendre les compromis inhérents à ce processus soustractif par rapport au moulage.

Déchet de matériau inévitable

Le principal inconvénient de l'usinage est le gaspillage de matériau. Chaque caractéristique qui est coupée du stock solide devient un déchet (copeaux). Pour les pièces très complexes avec un retrait de matière important, cela peut avoir un impact sur le coût global.

Potentiel de distorsion

Étant un matériau tendre avec un coefficient de dilatation thermique élevé, le PTFE peut être sujet à la déformation. Une pression de serrage inappropriée ou une accumulation de chaleur due à des outils émoussés peuvent compromettre la précision dimensionnelle de la pièce finale.

Excellente stabilité dimensionnelle

Malgré ces risques, un usinage bien exécuté donne des résultats très précis. Les références confirment que le PTFE standard et le PTFE chargé de verre possèdent tous deux une excellente stabilité dimensionnelle, ce qui est essentiel pour garantir que la pièce finale respecte des tolérances serrées.

Comment aborder votre projet PTFE

Le choix de la bonne stratégie dépend de votre application spécifique et du volume de production.

- Si votre objectif principal est le prototypage ou la production à faible volume : L'usinage est la méthode idéale et la plus rentable, car il ne nécessite aucun investissement dans des outils de moulage coûteux.

- Si votre objectif principal est une pièce complexe à haut volume : L'usinage reste la méthode requise, mais concentrez-vous sur l'optimisation du processus avec la FAO multi-axes pour minimiser les montages et développer une stratégie pour gérer les coûts des matériaux.

- Si votre objectif principal est des formes très simples et plates : Pour des pièces comme des joints ou des rondelles, l'estampage à partir d'une feuille de PTFE peut être une alternative très efficace à l'usinage de composants individuels.

Adoptez l'usinage comme clé pour libérer tout le potentiel du PTFE pour vos applications les plus exigeantes.

Tableau récapitulatif :

| Méthode de fabrication du PTFE | Caractéristique clé | Idéal pour |

|---|---|---|

| Moulage | Impossible ; le PTFE ne s'écoule pas lorsqu'il est chauffé | S/O |

| Usinage à partir de forme brute | Processus soustractif ; excellente usinabilité | Formes complexes, prototypes, pièces de haute précision |

| Estampage | Découpe à partir de matériau en feuille | Formes simples et plates comme les joints |

Besoin d'un composant PTFE complexe ? Faites appel à l'expertise en usinage de précision de KINTEK.

Bien que le PTFE ne puisse pas être moulé, nos capacités d'usinage CNC avancées transforment le stock de PTFE solide en pièces de précision hautement complexes pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous nous spécialisons dans la fabrication sur mesure — des prototypes aux commandes à haut volume — garantissant la stabilité dimensionnelle et des spécifications exactes.

Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir un devis pour vos joints, revêtements, verrerie de laboratoire en PTFE personnalisés, et plus encore.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Qu'est-ce que le PTFE et pourquoi est-il connu pour sa faible friction ? Exploiter la puissance d'un polymère autolubrifiant

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles