Il est 3 heures du matin et une alarme retentit. Un capteur de pression sur une ligne critique de traitement chimique s'est déclenché et la production s'arrête. Lorsque vous arrivez, vous constatez la même vieille histoire : une autre vanne bloquée, une fuite potentielle de matière dangereuse et un lot entier de produit risquant d'être contaminé. Vous pensiez que la dernière vanne "améliorée" résoudrait ce problème. Ce ne fut pas le cas.

Ce n'est pas un accident isolé ; pour de nombreux ingénieurs de procédés et responsables d'usine, c'est un cauchemar récurrent.

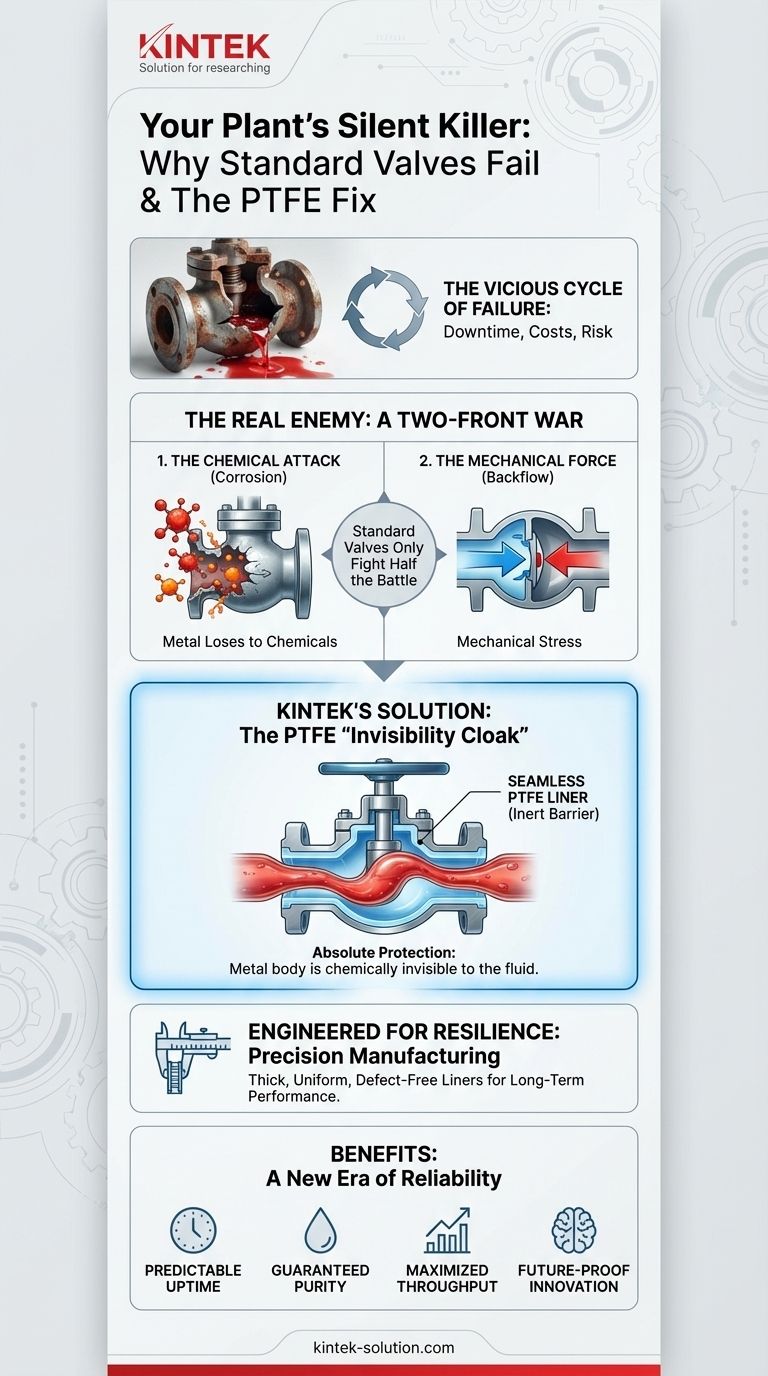

Le cercle vicieux : pourquoi les vannes "plus solides" continuent d'échouer

Si vous gérez des systèmes qui manipulent des fluides agressifs — acides forts, alcalis, solvants ou produits chimiques de haute pureté — vous avez probablement vécu ce cycle frustrant. Une vanne échoue, vous la remplacez, et des semaines ou des mois plus tard, le remplacement échoue également.

Dans la recherche d'une solution, de nombreuses équipes bien intentionnées tombent dans les mêmes pièges :

- Amélioration du métal : Vous passez de l'acier standard à un acier inoxydable plus cher, voire à un alliage à haute teneur en nickel. Il dure un peu plus longtemps, mais finalement, la corrosion l'emporte.

- Augmentation de la maintenance : Vous mettez en place des inspections plus fréquentes et des remplacements préventifs. Cela devient un pansement coûteux et laborieux qui ne résout pas le problème sous-jacent.

- Déclassement du processus : Vous essayez de "ménager" la vanne en fonctionnant à des températures ou des pressions plus basses, sacrifiant l'efficacité et le débit de votre usine.

Ces efforts, bien que logiques, ne traitent que les symptômes. Les conséquences commerciales de ne pas trouver de véritable remède sont graves : les temps d'arrêt imprévus détruisent les calendriers de production, les remplacements fréquents de vannes épuisent les budgets de maintenance, les lots contaminés entraînent des matériaux gaspillés, et le risque constant de fuite chimique constitue une responsabilité importante en matière de sécurité et d'environnement.

Le véritable ennemi : ce n'est pas seulement un problème mécanique

Le cycle de défaillance se poursuit car la plupart des tentatives se concentrent sur le mauvais problème. Le problème n'est pas simplement que la vanne n'est pas "assez solide". La vérité est que vous vous battez sur deux fronts, et la plupart des vannes ne sont conçues que pour se battre sur un seul.

Combattre sur deux fronts : corrosion et reflux

Chaque ligne chimique est confrontée à deux menaces distinctes :

- L'attaque chimique (corrosion) : Les fluides agressifs tentent sans relâche de ronger les composants métalliques internes de la vanne. Peu importe la "solidité" de l'alliage, c'est une bataille chimique que le métal finira par perdre.

- La force mécanique (reflux) : Si le flux s'inverse, il peut contaminer les processus en amont, créer des réactions chimiques dangereuses et endommager des équipements coûteux comme les pompes et les capteurs. Le rôle d'un clapet anti-retour est d'empêcher mécaniquement cela.

C'est le cœur du problème : un clapet anti-retour standard peut supporter la force mécanique du reflux, mais son corps métallique est sans défense contre l'attaque chimique. Vous utilisez un outil conçu pour un problème mécanique pour mener une guerre chimique. C'est pourquoi la stratégie de la vanne "plus solide" est vouée à l'échec — c'est comme mettre une armure plus épaisse à un soldat qui est empoisonné.

La cape d'invisibilité : résoudre le problème grâce à la science des matériaux

Pour gagner cette guerre sur deux fronts, vous n'avez pas besoin d'un métal plus solide. Vous devez rendre le corps métallique de la vanne chimiquement invisible au fluide qu'il contrôle.

La solution réside dans la création d'une barrière parfaite et impénétrable entre le produit chimique corrosif et les composants structurels de la vanne. Cela nécessite un matériau qui n'est pas seulement résistant, mais presque complètement inerte.

C'est le rôle du PTFE (Polytétrafluoroéthylène). En revêtant chaque surface mouillée de la vanne d'une couche sans couture de PTFE formé avec précision, vous créez une "cape d'invisibilité" chimique. Le fluide corrosif circule, ne touchant que le revêtement inerte, complètement inconscient de la structure métallique à quelques millimètres de là. Le corps de la vanne fournit la résistance mécanique pour contrôler le flux et la pression, tandis que le revêtement en PTFE offre une protection absolue contre l'attaque chimique.

KINTEK : Ingénierie du bouclier parfait

Il ne s'agit pas seulement d'appliquer une couche de revêtement sur une pièce. Un revêtement défectueux ou mal formé — un revêtement avec des trous d'épingle, des zones minces ou une mauvaise adhérence — est pire que pas de revêtement du tout, car il peut piéger les corrosifs et accélérer la défaillance.

C'est là que l'expertise de KINTEK en fabrication de précision devient essentielle. Nous sommes spécialisés dans la fabrication de composants en PTFE sur mesure, y compris les revêtements et les joints robustes qui sont le cœur d'une vanne chimique haute performance. Notre processus est né d'une compréhension approfondie de ce mode de défaillance exact. Nous concevons chaque composant pour fournir une barrière épaisse, sans couture et parfaitement uniforme, physiquement et chimiquement résiliente. Nos revêtements ne sont pas de simples pièces ; ce sont des solutions spécialement conçues pour la guerre sur deux fronts, garantissant que le corps métallique de la vanne n'est jamais exposé à votre fluide de procédé.

De la lutte contre les incendies à la stimulation de la croissance : une nouvelle ère de fiabilité

Lorsque vous résolvez ce problème récurrent à sa source, vous faites plus que simplement arrêter de remplacer des vannes. Vous changez fondamentalement ce qui est possible pour vos opérations.

- Temps de fonctionnement prévisibles : Au lieu de réagir à des arrêts imprévus coûteux, vous pouvez planifier un service fiable à long terme, maximisant la rentabilité de l'usine.

- Pureté garantie : Vous pouvez protéger en toute confiance vos processus contre le reflux et la contamination, garantissant la qualité des produits et protégeant la réputation de votre marque.

- Débit maximal : Avec un équipement fiable, vous pouvez faire fonctionner vos processus à leurs températures et pressions optimales, augmentant l'efficacité sans crainte de défaillance prématurée.

- Innovation à l'épreuve du futur : Vous pouvez désormais explorer en toute confiance l'utilisation de produits chimiques plus agressifs ou développer de nouveaux processus qui étaient auparavant considérés comme trop risqués, ouvrant la voie à l'innovation et vous donnant un avantage concurrentiel.

Les principes qui rendent une vanne chemisée réussie s'appliquent à chaque composant de votre trajet de fluide, des joints et garnitures aux tuyaux et réservoirs. La bonne science des matériaux ne répare pas seulement un système ; elle le rend résilient. Si vous êtes prêt à briser le cycle "remplacer et échouer", notre équipe d'experts en matériaux et en fabrication est là pour vous aider à concevoir un système durable. Pour discuter de votre projet unique et éliminer définitivement ces défaillances récurrentes, Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

Articles associés

- Le Gardien Invisible : Comment le Bouclier Moléculaire du PTFE Protège Nos Systèmes les Plus Critiques

- Le cheval de bataille invisible : Pourquoi le PTFE est le choix par défaut pour les problèmes impossibles

- Au-delà du « antiadhésif » : pourquoi vos composants en PTFE échouent et comment y remédier durablement

- Votre composant « inerte » en PTFE pourrait être la véritable source de la défaillance du système

- Le paradoxe du PTFE : pourquoi le matériau « parfait » échoue — et comment le faire fonctionner