Vous avez tout fait dans les règles. L'échantillon a été préparé parfaitement. Le système LC/GC, d'une valeur de plusieurs millions de dollars, est calibré. Votre méthode est validée. Pourtant, le chromatogramme sur votre écran raconte une histoire d'échec.

Un pic qui devrait être net et constant est inquiétant de variabilité. Un analyte critique semble avoir une concentration inférieure à celle attendue. Vous relancez l'analyse. Même résultat frustrant et peu fiable. Soudain, une journée entière de travail — voire une semaine — est remise en question, et vous n'avez aucune explication claire.

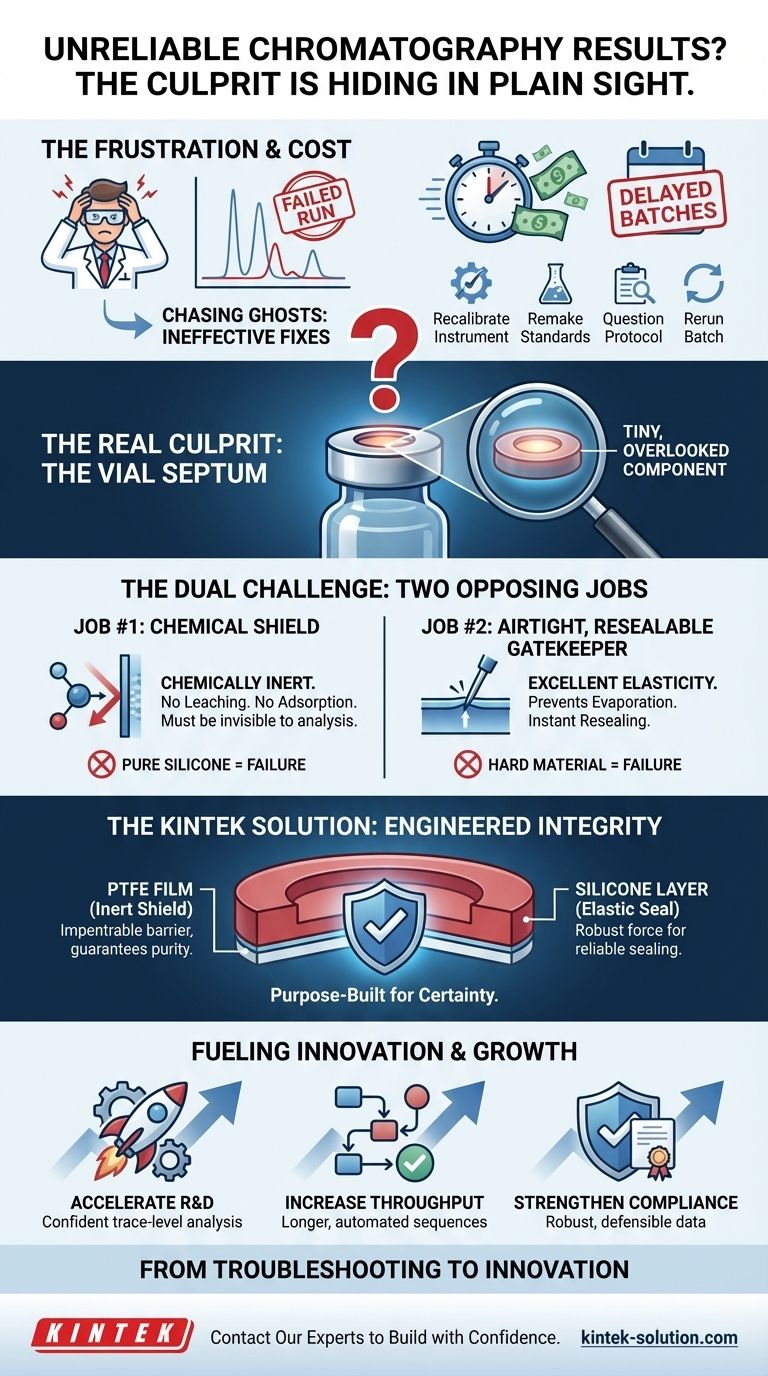

À la poursuite de fantômes : pourquoi les solutions habituelles ne fonctionnent pas

Pour tout responsable de laboratoire ou scientifique de recherche, ce scénario est à la fois familier et coûteux. La réaction immédiate est de dépanner les parties les plus complexes et les plus coûteuses du processus.

Vous pourriez passer des heures à :

- Recalibrer le détecteur ou l'injecteur de l'instrument.

- Refaire tous vos standards et contrôles à partir de zéro.

- Remettre en question le protocole de préparation de l'échantillon ou l'exécution du technicien.

- Relancer tout le lot, en espérant un résultat différent.

Ce cycle de dépannage n'est pas seulement une frustration académique ; c'est un goulot d'étranglement commercial important. Chaque exécution échouée entraîne des retards dans la libération de lots de médicaments vitaux, le gaspillage de réactifs de grande valeur et une pression croissante de la part des chefs de projet. Lorsque vous ne pouvez pas faire confiance à vos données, vous ne pouvez pas libérer un produit en toute confiance, publier des recherches ou passer un audit réglementaire. Les coûts financiers et de réputation sont immenses.

Mais si le problème n'était pas votre processus, vos employés ou votre équipement coûteux ? Et si le saboteur était un composant minuscule, négligé, coûtant moins d'un dollar ?

Le véritable coupable : une histoire de deux matériaux

La cause profonde de ce chaos se cache souvent dans le seul endroit où la plupart des gens ne pensent jamais à regarder : le septum du flacon. Ce petit disque de matériau est la seule chose qui se dresse entre votre échantillon vierge et le monde extérieur. Pour faire correctement son travail, il doit accomplir simultanément deux tâches complètement différentes et non négociables.

C'est le conflit fondamental que de nombreuses « solutions » ne parviennent pas à résoudre. Elles traitent le septum comme un simple bouchon, mais c'est un gardien sophistiqué.

Tâche #1 : Le bouclier chimiquement inerte

La partie du septum qui touche votre échantillon doit être complètement invisible pour votre analyse. Il ne peut rien ajouter à votre échantillon (lixiviation) ni en retirer (adsorption). Les solvants pharmaceutiques peuvent être très agressifs, et si votre matériau de septum réagit même légèrement, il contaminera l'échantillon et corrompra vos données. C'est pourquoi un simple bouchon en caoutchouc ou en silicone pur échoue souvent de manière spectaculaire ; il n'est pas suffisamment chimiquement inerte pour les applications sensibles.

Tâche #2 : Le gardien hermétique et refermable

Le septum doit également créer un joint mécanique parfait, étanche aux gaz, contre le bord du flacon pour empêcher l'évaporation — ce qui augmenterait faussement la concentration de votre échantillon. De plus, lorsque l'aiguille de l'échantillonneur automatique le perfore, il doit se refermer instantanément pour maintenir cette protection. Cela nécessite un matériau doté d'une excellente élasticité et compressibilité — une propriété que les matériaux durs et chimiquement résistants n'ont souvent pas.

Les solutions courantes et peu coûteuses échouent car elles ne résolvent qu'une de ces tâches. Un septum en silicone pur offre une excellente étanchéité (Tâche #2) mais peut échouer de manière catastrophique en matière d'inertie chimique (Tâche #1). C'est la raison cachée de vos résultats incohérents : votre septum modifie silencieusement votre échantillon avant même qu'il n'atteigne le détecteur.

Conçu pour l'intégrité : la solution spécialement conçue

Pour résoudre ce problème, vous n'avez pas besoin d'un meilleur instrument ; vous avez besoin d'une meilleure barrière. Vous avez besoin d'un composant conçu dès le départ en tenant compte de cette double fonctionnalité.

C'est précisément la raison pour laquelle les septums PTFE/Silicone ont été développés. Ce n'est pas un heureux hasard ; c'est une pièce d'ingénierie de précision conçue spécifiquement pour relever ce double défi.

- Un film PTFE fin et non réactif fait face à l'échantillon. En tant que l'un des polymères les plus chimiquement inertes connus, il agit comme un bouclier impénétrable, garantissant que rien ne migre dans votre échantillon ou n'en est adsorbé. Il accomplit parfaitement la Tâche #1.

- Une couche de silicone plus épaisse et de haute pureté se trouve derrière. Son élasticité fournit la force robuste et compressible nécessaire à une étanchéité hermétique et à une refermeture fiable après perforation. Elle gère parfaitement la Tâche #2.

Un septum KINTEK PTFE/Silicone est l'incarnation physique de cette solution. Nous ne vendons pas seulement des composants ; nous fabriquons de la certitude. Nos processus de production de précision garantissent que la couche de PTFE est uniforme et sans défaut, et que le silicone fournit une étanchéité constante et fiable à chaque fois. En comprenant la science fondamentale de l'intégrité des échantillons, nous fabriquons les composants qui rendent les données fiables possibles.

De la lutte contre les incendies à la stimulation de l'innovation

Lorsque vous éliminez le septum du flacon comme source aléatoire d'erreur, vous ne faites pas que résoudre un problème — vous libérez un nouveau potentiel. Le temps et les ressources autrefois consacrés à la chasse aux problèmes fantômes peuvent être réinvestis dans ce qui compte vraiment.

- Accélérer la R&D : Vos équipes de recherche peuvent aborder en toute confiance des analyses de traces plus sensibles et des formulations de médicaments complexes sans remettre en question leurs données de base.

- Augmenter le débit : Votre département d'assurance/contrôle qualité peut exécuter des séquences automatisées plus longues avec la certitude que l'intégrité de l'échantillon sera maintenue de la première injection à la dernière.

- Renforcer la conformité : Vous pouvez faire face aux audits réglementaires avec des données robustes et défendables, sachant que l'ensemble de votre flux de travail analytique repose sur une base de fiabilité.

En fin de compte, en résolvant ce problème unique, petit mais critique, vous faites passer l'ensemble de votre opération d'un état réactif de dépannage à un état proactif d'innovation et de croissance.

Résoudre le problème du septum n'est qu'un exemple de la manière dont une compréhension approfondie de la science des matériaux peut éliminer les risques commerciaux critiques. Vos défis peuvent être différents — de la dégazéification dans un processus de semi-conducteurs à la compatibilité chimique dans un dispositif médical. Mais le principe est le même : le bon matériau, conçu avec précision pour la tâche, est le fondement du succès. Nos experts sont prêts à appliquer leurs connaissances approfondies de la fabrication du PTFE à votre projet spécifique, en garantissant la fiabilité du prototype à la production. Contactez nos experts pour discuter de la manière dont nous pouvons vous aider à construire en toute confiance.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Articles associés

- Le paradoxe du PTFE : pourquoi le matériau « parfait » échoue — et comment le faire fonctionner

- Votre composant « inerte » en PTFE pourrait être la véritable source de la défaillance du système

- Quand « Chimiquement Inerte » ne suffit pas : la cause cachée de la défaillance des composants en PTFE

- La physique de l'ajustement parfait : comment le PTFE élimine les distractions cachées de l'athlète

- La physique de la confiance : pourquoi le PTFE est la pierre angulaire de l'électronique à enjeux élevés