C'est un scénario qui se produit beaucoup trop souvent dans des environnements à enjeux élevés. Une pompe critique, manipulant des produits chimiques agressifs ou de haute pureté, tombe soudainement en panne. Une alarme retentit. La production s'arrête. Un fluide dangereux et coûteux commence à fuir. Le diagnostic est toujours le même : une autre garniture mécanique défaillante.

Vous vous retrouvez avec des temps d'arrêt coûteux, des produits gaspillés et un danger potentiel pour la sécurité. La partie la plus frustrante ? Ce n'est probablement pas la première fois que cela arrive.

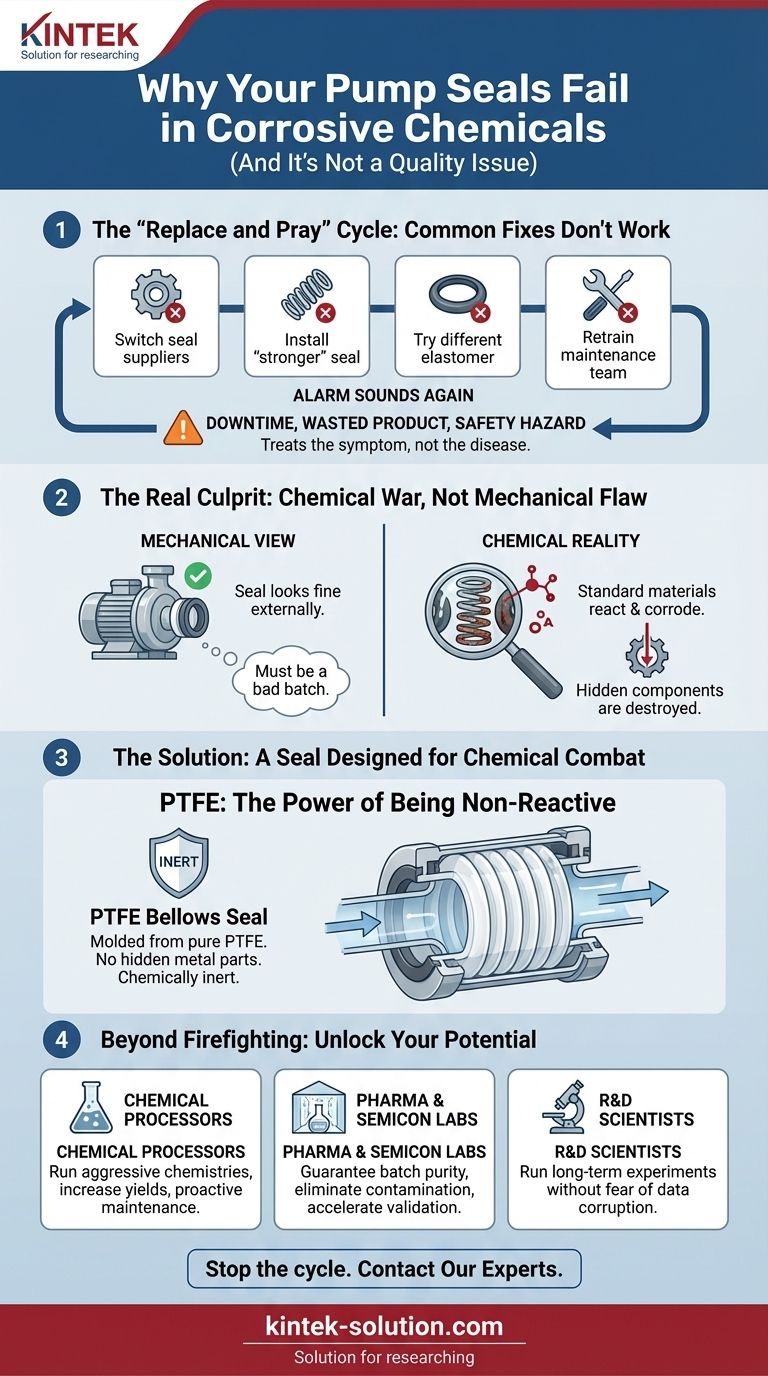

Le cycle "Remplacer et Prier" : Pourquoi les solutions courantes ne fonctionnent pas

Pour de nombreux responsables d'usine et ingénieurs de procédés, cela déclenche un cycle familier et frustrant. Vous enquêtez sur la défaillance et essayez ce qui semble être une solution logique.

Peut-être que vous :

- Changez de fournisseur de garnitures, en supposant que le dernier était un "lot défectueux".

- Installez une garniture "plus solide" avec des ressorts métalliques, pensant qu'elle sera plus durable.

- Essayez un autre type d'élastomère (caoutchouc), en espérant qu'il résistera mieux.

- Réentraînez l'équipe de maintenance sur les procédures d'installation, suspectant une erreur humaine.

Et pendant un court laps de temps, les choses peuvent sembler bien. Mais bientôt – que ce soit des semaines ou des mois – l'alarme retentit à nouveau. La garniture a échoué.

Ce n'est pas juste un inconvénient ; c'est un problème commercial important. Chaque défaillance signifie des temps d'arrêt imprévus, des objectifs de production manqués et des coûts directs dus à la perte de produit et au nettoyage. Dans les applications pharmaceutiques ou de semi-conducteurs, la défaillance d'une seule garniture peut contaminer un lot entier de plusieurs millions de dollars, retardant les délais et les profits.

Si vous êtes coincé dans cette boucle, c'est parce que ces "solutions" partagent toutes la même erreur : elles traitent un symptôme, pas la maladie.

Le véritable coupable : C'est une guerre chimique, pas un défaut mécanique

Voici la vérité fondamentale qui est souvent manquée : votre garniture n'échoue pas simplement mécaniquement ; elle est détruite chimiquement.

Lorsque vous pompez des acides forts, des solvants ou d'autres milieux corrosifs, vous demandez à votre équipement de contenir un attaquant implacable. La plupart des matériaux de garniture standard, comme les élastomères et de nombreux métaux, sont chimiquement *réactifs*.

- Élastomères (Garnitures en caoutchouc) : Lorsqu'ils sont exposés à des produits chimiques agressifs, les liaisons moléculaires du caoutchouc sont rompues. La garniture peut gonfler, devenir cassante ou simplement se dissoudre avec le temps. Passer d'un élastomère à un autre, c'est comme offrir à l'attaquant un repas différent – le résultat final est le même.

- Garnitures avec ressorts métalliques : C'est une défaillance encore plus insidieuse. La garniture peut sembler bien à l'extérieur, mais le fluide de procédé trouve inévitablement son chemin vers le ressort métallique interne. Ce composant caché, qui fournit la force critique pour maintenir les faces de la garniture fermées, commence à se corroder. Une fois qu'il s'affaiblit ou se casse, la garniture subit une défaillance soudaine et catastrophique.

Les solutions courantes échouent car elles tentent de résoudre un problème chimique avec une mentalité purement mécanique. Vous ne pouvez pas gagner une guerre chimique avec un matériau qui se corrode. Vous avez besoin d'un matériau qui refuse de se battre.

Le pouvoir d'être non réactif

La solution réside dans l'utilisation d'un matériau presque complètement chimiquement inerte. Entrez dans le Polytétrafluoroéthylène (PTFE).

Le PTFE est un fluoropolymère non réactif à presque tous les produits chimiques et solvants industriels. Il ne se corrode pas, ne se dissout pas et ne se dégrade pas. Il endure simplement. En choisissant le PTFE, vous éliminez complètement la réaction chimique de l'équation.

Mais choisir le bon matériau n'est que la moitié de la bataille. Il doit être utilisé dans la bonne conception.

La solution : une garniture conçue pour le combat chimique

Si la cause profonde est une attaque chimique sur des matériaux vulnérables (en particulier ceux qui sont cachés comme les ressorts), alors la solution idéale doit faire deux choses :

- Utiliser un matériau complètement inerte pour toutes les pièces en contact avec le fluide.

- Éliminer les composants cachés et vulnérables comme les ressorts métalliques du trajet du fluide.

C'est précisément le principe derrière la Garniture à Soufflet en PTFE.

Ce n'est pas juste une garniture *en* PTFE ; c'est une garniture *conçue autour* du PTFE. La construction astucieuse du soufflet est moulée à partir d'une seule pièce de PTFE pur. Ce soufflet agit à la fois comme barrière flexible et comme ressort, fournissant la force de fermeture nécessaire pour une étanchéité parfaite sans aucune pièce métallique.

C'est une conception d'une élégante simplicité. Il n'y a pas de joints toriques en élastomère à dissoudre et pas de ressorts métalliques cachés à corroder. Le seul matériau que votre produit chimique agressif touche jamais est du PTFE pur et inerte.

C'est ainsi que vous brisez le cycle "remplacer et prier". Vous n'installez pas seulement un composant ; vous déployez une solution spécialement conçue, fondamentalement immunisée contre le problème qui a causé toutes les défaillances précédentes. Chez KINTEK, nous sommes spécialisés dans la fabrication de précision de ces composants en PTFE, garantissant que l'intégrité de la conception correspond à la résistance inhérente du matériau, prévenant les problèmes tels que le fluage et garantissant une durée de vie longue et fiable.

Au-delà de la lutte contre les incendies : Qu'est-il possible avec une confiance inébranlable ?

Lorsque vous arrêtez de vous soucier de la prochaine défaillance de garniture, un changement remarquable se produit. Votre attention passe de la gestion réactive des crises à l'innovation et à l'optimisation proactives.

À quoi ressemble cette nouvelle réalité ?

- Pour les transformateurs de produits chimiques : Vous pouvez utiliser des chimies plus agressives qui étaient auparavant trop risquées, augmentant les rendements ou créant de nouveaux produits. Vous pouvez planifier la maintenance selon vos conditions, pas selon celles d'une défaillance d'urgence.

- Pour les laboratoires pharmaceutiques et de semi-conducteurs : Vous pouvez garantir la pureté des lots avec une confiance absolue. En éliminant une source majeure de contamination métallique et élastomère, vous améliorez la qualité des produits, augmentez les rendements et accélérez les processus de validation.

- Pour les scientifiques de R&D : Vous pouvez mener des expériences à long terme sans craindre qu'une défaillance d'équipement ne corrompe vos données, vous permettant ainsi de repousser plus rapidement les limites de la découverte.

Résoudre ce problème persistant d'étanchéité ne consiste pas seulement à améliorer le temps de fonctionnement. Il s'agit de libérer tout le potentiel de vos processus, de vos produits et de vos employés. Si vous êtes prêt à dépasser les solutions temporaires et à mettre en œuvre une solution permanente, notre équipe est là pour vous aider à concevoir le composant précis pour votre défi unique. Discutons de la manière de mettre fin au cycle de défaillance une fois pour toutes. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Articles associés

- Le paradoxe du PTFE : pourquoi le matériau « parfait » échoue — et comment le faire fonctionner

- Au-delà du « antiadhésif » : pourquoi vos composants en PTFE échouent et comment y remédier durablement

- Pourquoi vos pièces en PTFE haute performance échouent — et pourquoi ce n'est pas la faute du matériau

- La physique de l'ajustement parfait : comment le PTFE élimine les distractions cachées de l'athlète

- Le Gardien Invisible : Comment le Bouclier Moléculaire du PTFE Protège Nos Systèmes les Plus Critiques