Vous avez tout fait dans les règles. Pour gérer les produits chimiques agressifs de votre système de tuyauterie, vous avez spécifié et installé ce qu'on vous a dit être le meilleur : un joint de dilatation en PTFE haute performance. Pendant un certain temps, cela a parfaitement fonctionné.

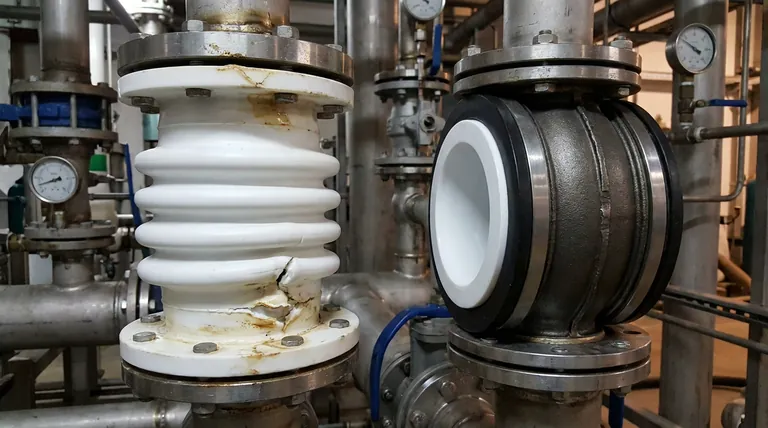

Puis vient l'alerte. Une chute de pression. Une inspection visuelle confirme votre crainte : une fuite, juste au niveau de la « solution » que vous avez mise en place. Vous êtes maintenant confronté à un arrêt non planifié, à un danger potentiel pour la sécurité et à un casse-tête frustrant. Vous avez choisi le bon matériau — le PTFE est universellement résistant aux produits chimiques. Alors pourquoi a-t-il échoué ?

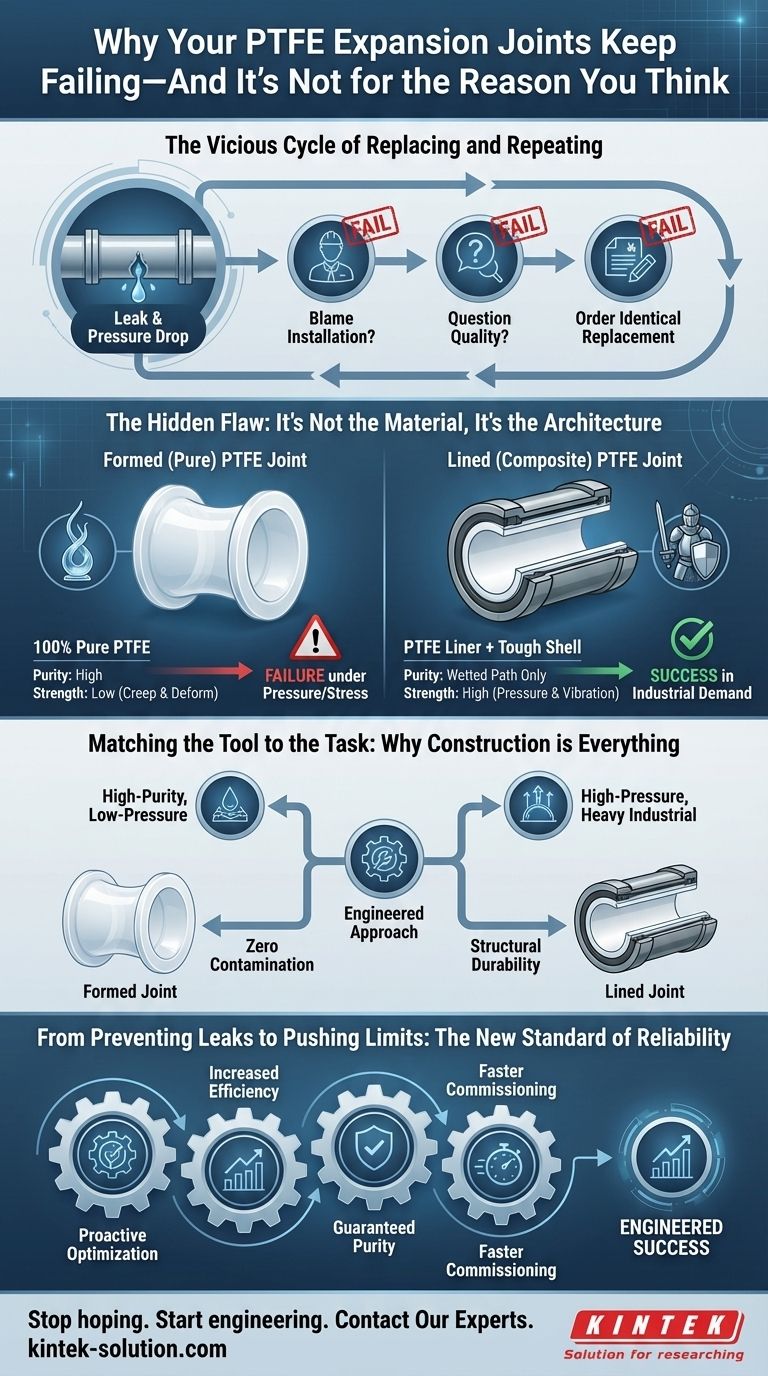

Le cercle vicieux du remplacement et de la répétition

Si ce scénario vous semble familier, vous n'êtes pas seul. Dans les usines chimiques, les laboratoires pharmaceutiques et les usines de semi-conducteurs, les ingénieurs sont confrontés à ce problème exact. Il déclenche un cycle coûteux et frustrant de dépannage qui aborde rarement le véritable problème.

La réponse immédiate est souvent de :

- Blâmer l'installation : « Avons-nous trop serré les boulons ? »

- Remettre en question la qualité : « Était-ce un mauvais lot de PTFE ? »

- Commander un remplacement identique : « Ce devait être un coup de chance. Installons-en un nouveau, exactement le même. »

Chacune de ces étapes traite le symptôme — le joint défectueux — et non la maladie sous-jacente. Pendant ce temps, les conséquences s'accumulent. Les temps d'arrêt imprévus peuvent coûter des milliers de dollars par heure. Une seule fuite peut contaminer un lot entier de produits de haute pureté, vous obligeant à le mettre au rebut. Plus important encore, cela crée une anxiété persistante et de bas niveau : vous ne pouvez plus faire confiance à un composant critique de votre système.

Ce cycle d'échec et de remplacement se poursuit car le diagnostic initial est erroné. Le problème n'est presque jamais le matériau lui-même. C'est quelque chose de beaucoup plus fondamental.

Le défaut caché : Ce n'est pas le matériau, c'est l'architecture

L'hypothèse selon laquelle « le PTFE est le PTFE » est à la racine du problème. Bien que le matériau offre une résistance chimique inégalée, son efficacité dépend entièrement de sa construction. Il existe deux architectures fondamentalement différentes pour les joints de dilatation en PTFE, et choisir la mauvaise pour votre application, c'est comme envoyer un sprinteur de classe mondiale participer à une compétition d'haltérophilie. L'échec est inévitable.

Architecture 1 : Le joint en PTFE formé (pur)

Considérez cela comme une sculpture en verre pur. Il est moulé entièrement à partir de PTFE 100 % pur.

- Sa force : Pureté imbattable. Comme rien ne touche votre fluide à part du PTFE vierge, c'est le choix parfait pour les systèmes où la moindre contamination est inacceptable, comme dans la fabrication pharmaceutique ou de semi-conducteurs.

- Sa faiblesse : Il est structurellement délicat. Comme cette sculpture en verre, il a une faible tolérance au stress physique — en particulier, à la haute pression, aux vibrations du système ou aux chocs mécaniques.

Lorsque vous installez un joint formé pur dans une conduite chimique industrielle à haute pression, la force constante fait que le matériau s'étire lentement, se déforme et « rampe » jusqu'à ce qu'il cède finalement.

Architecture 2 : Le joint en PTFE doublé (composite)

Considérez cela comme un chevalier en armure étincelante. Il se compose d'une fine doublure en PTFE pur à l'intérieur, protégée par une enveloppe extérieure robuste en caoutchouc ou en métal.

- Sa force : Il combine le meilleur des deux mondes. Vous bénéficiez de l'immunité chimique universelle de la doublure en PTFE à l'intérieur, ainsi que de l'immense résistance mécanique et à la pression de l'armure extérieure.

- Sa faiblesse : Les matériaux de l'enveloppe extérieure peuvent ne pas convenir aux applications de très haute pureté où la pureté du chemin mouillé est la priorité absolue.

C'est le cheval de bataille des environnements industriels exigeants comme la production d'énergie ou les usines chimiques lourdes, où la pression et les vibrations sont des défis constants.

Les étapes de dépannage courantes échouent car remplacer une « sculpture en verre » fragile par une autre dans un environnement à forte contrainte mènera toujours au même résultat. Vous résolvez le mauvais problème.

Adapter l'outil à la tâche : Pourquoi la construction est primordiale

La solution permanente n'est pas de trouver un « meilleur PTFE ». C'est de s'assurer que l'architecture du joint correspond parfaitement aux exigences de votre système. Vous avez besoin d'un outil conçu pour la tâche spécifique à accomplir.

Cela signifie aller au-delà des solutions prêtes à l'emploi et adopter une approche d'ingénierie. Pour garantir la fiabilité, vous avez besoin d'un composant conçu avec une compréhension approfondie de son application.

C'est précisément là qu'intervient l'expertise de KINTEK. Nous ne nous contentons pas de fabriquer des composants en PTFE ; nous concevons des solutions basées sur un diagnostic fondamental des besoins de votre système.

- Pour votre ligne pharmaceutique de haute pureté et basse pression : Nous livrons des joints de dilatation en PTFE formé (pur) moulés avec précision, garantissant une contamination nulle et une intégrité de produit absolue.

- Pour votre système chimique industriel lourd et haute pression : Nous fabriquons des joints de dilatation en PTFE doublé (composite) robustes, offrant la durabilité structurelle nécessaire pour résister à des années de vibrations et de pression sans compromettre la résistance chimique.

Parce que nous sommes spécialisés dans la fabrication sur mesure, du prototype à la production en grand volume, nous n'imposons pas un produit unique à votre système critique. Nous construisons le composant exact dont votre application a besoin, éliminant ainsi l'inadéquation architecturale qui cause des défaillances chroniques.

De la prévention des fuites à la transgression des limites : Le nouveau standard de fiabilité

Lorsque vous résolvez le problème des défaillances chroniques à la source, vous faites plus que simplement arrêter les fuites. Vous libérez un nouveau potentiel pour l'ensemble de votre exploitation.

Au lieu de gérer les temps d'arrêt de manière réactive, votre équipe peut se concentrer sur l'optimisation proactive. Vous pouvez augmenter en toute confiance les pressions ou températures de fonctionnement pour améliorer l'efficacité du processus. Vous pouvez garantir la constance et la pureté de chaque lot, réduisant ainsi les déchets et améliorant votre rentabilité. La mise en service de nouvelles lignes devient plus rapide et plus prévisible car vous pouvez spécifier le composant correct et infaillible dès le premier jour.

Vous passez d'un état d'espoir que les pièces ne tombent pas en panne à la conception d'un système dont vous savez qu'il réussira. C'est le nouveau standard de fiabilité.

La clé est d'arrêter de considérer les joints de dilatation comme des produits de base et de commencer à les considérer comme des composants critiques et conçus. Une conversation sur vos conditions de fonctionnement spécifiques — pression, température, fluide et objectifs de pureté — est la première étape vers la construction d'un système véritablement résilient. Laissez notre équipe vous aider à diagnostiquer votre défi et à concevoir la solution permanente. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Articles associés

- Pourquoi vos pièces en PTFE haute performance échouent — et pourquoi ce n'est pas la faute du matériau

- Le cheval de bataille invisible : Pourquoi le PTFE est le choix par défaut pour les problèmes impossibles

- Au-delà du « antiadhésif » : pourquoi vos composants en PTFE échouent et comment y remédier durablement

- Quand « Chimiquement Inerte » ne suffit pas : la cause cachée de la défaillance des composants en PTFE

- Comment le PTFE résout les défis industriels critiques grâce à la supériorité des matériaux