Vous l'avez vu arriver. Le prototype de votre nouveau ventilateur ou système d'administration de fluides réussit tous les tests mécaniques initiaux avec brio. Le soufflet flexible se comprime et se dilate parfaitement. Mais ensuite, quelques semaines après les tests de fiabilité — ou pire, après les premiers cycles de stérilisation — les choses tournent mal. Le composant autrefois souple est devenu rigide et cassant, ou il a développé un résidu étrange et collant. Vos données de test sont maintenant peu fiables, votre calendrier de projet est compromis, et vous vous retrouvez à chasser un problème fantôme qui semble n'avoir aucune cause claire.

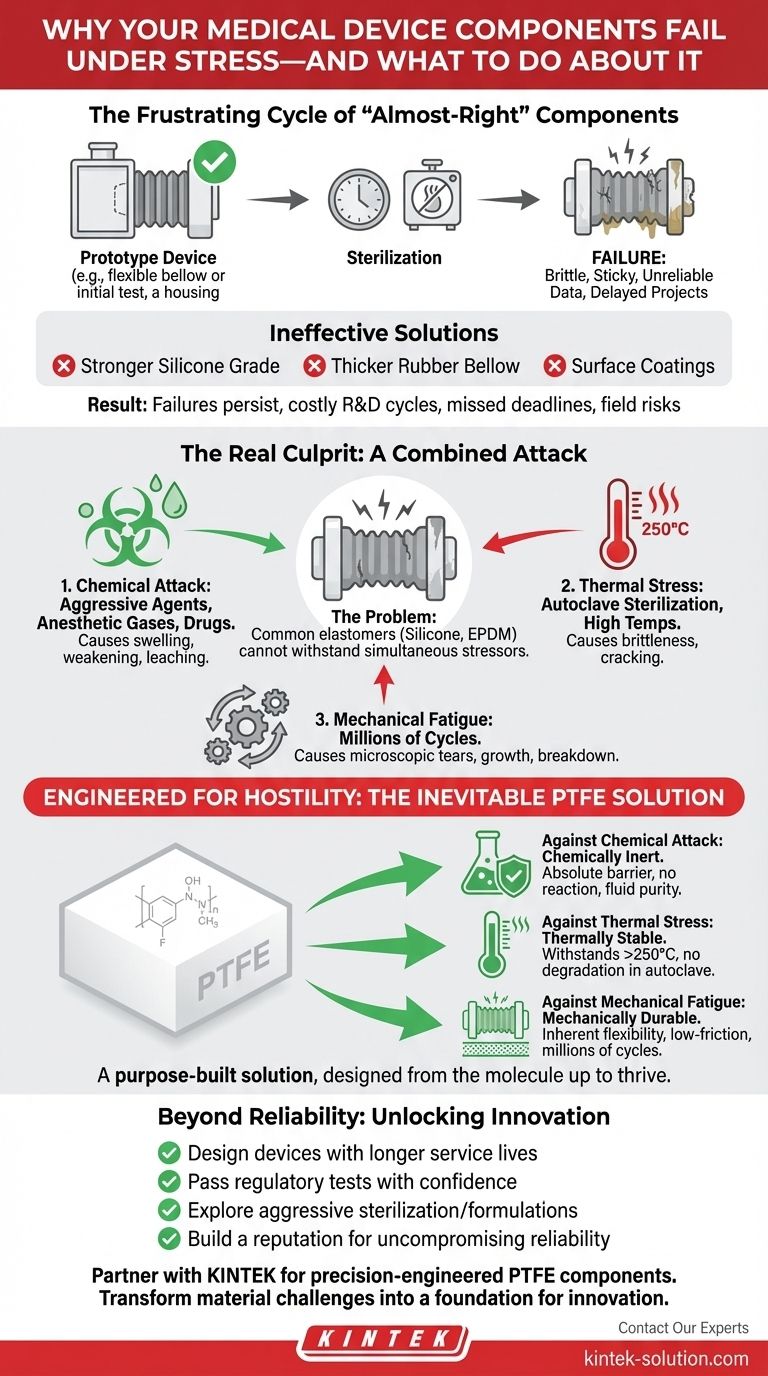

Le cycle frustrant des composants « presque parfaits »

Ce scénario est malheureusement courant pour les ingénieurs de dispositifs médicaux. Lorsqu'un composant conçu pour la flexibilité échoue, la réponse immédiate est souvent de le traiter comme un simple problème mécanique. L'équipe pourrait essayer :

- De passer à une qualité « plus résistante » de silicone médical.

- D'augmenter l'épaisseur de paroi d'un soufflet en caoutchouc.

- D'appliquer un revêtement de surface pour améliorer la durabilité.

Ce sont des étapes logiques, mais elles ne résolvent que rarement le problème de manière définitive. Les défaillances persistent, entraînant une cascade de conséquences commerciales négatives : des cycles de R&D interminables épuisent les budgets, des délais de projet critiques sont manqués, et le risque d'une défaillance sur le terrain après le lancement plane, menaçant à la fois la sécurité des patients et la réputation de votre entreprise. Chaque test échoué n'est pas seulement un revers technique ; c'est un retard coûteux qui éloigne votre innovation du marché.

Le véritable coupable : ce n'est pas une seule faiblesse, c'est une attaque combinée

Voici le tournant dans la compréhension de ce problème : le composant n'échoue pas parce qu'il manque de résistance mécanique. Il échoue parce qu'il ne peut pas résister aux contraintes chimiques, thermiques et mécaniques simultanées de son environnement d'exploitation.

La plupart des élastomères courants, comme le silicone ou le caoutchouc EPDM, sont conçus pour bien gérer un ou deux de ces facteurs de stress. Mais dans un dispositif médical réel, ils font face à une attaque sur plusieurs fronts :

- Attaque chimique : Les agents de nettoyage agressifs, les gaz anesthésiants puissants et diverses formulations de médicaments ne sont pas neutres. Avec le temps, ils peuvent s'infiltrer subtilement dans la structure matérielle des élastomères, les faisant gonfler, s'affaiblir ou libérer des substances nocives.

- Contrainte thermique : Les températures élevées d'un autoclave ou d'autres méthodes de stérilisation peuvent altérer fondamentalement les propriétés de ces matériaux, les rendant cassants et sujets aux fissures.

- Fatigue mécanique : Des millions de cycles de compression et de dilatation créent des déchirures microscopiques qui s'agrandissent avec le temps, surtout lorsque le matériau a déjà été affaibli par une exposition chimique et thermique.

Le silicone « plus résistant » a échoué parce que, bien qu'il ait pu supporter la flexion, il n'a pas pu supporter l'exposition chimique. La pièce en caoutchouc plus épaisse a échoué parce que la chaleur de la stérilisation a compromis son intégrité. Les « solutions » courantes échouent parce qu'elles ne traitent qu'un symptôme tout en ignorant la cause profonde : le matériau lui-même n'a jamais été adapté à cet environnement complexe et hostile.

Conçu pour l'hostilité : la solution PTFE inévitable

Pour résoudre véritablement ce problème, vous n'avez pas besoin d'une version plus résistante du mauvais matériau. Vous avez besoin d'un matériau qui est fondamentalement indifférent à cet environnement — un matériau qui fonctionne de manière fiable parce qu'il est immunisé contre les attaques qui font échouer les autres.

C'est là que le polytétrafluoroéthylène (PTFE) devient la solution logique et conçue. Ses propriétés n'offrent pas seulement une amélioration incrémentale ; elles neutralisent directement les causes profondes de la défaillance :

- Contre l'attaque chimique : Le PTFE est l'une des substances les plus chimiquement inertes connues. Il ne réagit tout simplement pas avec les solvants, les gaz ou les produits pharmaceutiques agressifs. Il fournit une barrière absolue, garantissant à la fois l'intégrité du matériau et la pureté des fluides.

- Contre la contrainte thermique : Avec une plage de température de service dépassant généralement 250 °C (482 °F), le PTFE reste complètement stable pendant la stérilisation par autoclave. Il ne deviendra ni cassant, ni mou, ni ne se dégradera.

- Contre la fatigue mécanique : La flexibilité inhérente et la surface à faible friction du PTFE lui permettent de supporter des millions de cycles sans dégradation du matériau, garantissant des performances constantes et à long terme.

Un composant en PTFE n'est pas juste une pièce ; c'est une solution conçue à cet effet. C'est le produit d'une science des matériaux approfondie, conçu dès la molécule pour prospérer dans des environnements où d'autres matériaux se dégradent inévitablement.

Au-delà de la fiabilité : ce qui est possible lorsque vos composants fonctionnent simplement

Lorsque vous arrêtez de lutter contre des composants peu fiables, l'ensemble de votre processus d'innovation est libéré. Au lieu de dépenser des ressources pour diagnostiquer des défaillances matérielles récurrentes, votre équipe peut se concentrer sur ce qui compte vraiment : améliorer les performances de l'appareil, développer de nouvelles fonctionnalités et accélérer votre mise sur le marché.

Avec la stabilité des composants en PTFE conçus avec précision, vous pouvez :

- Concevoir des appareils avec une durée de vie plus longue et des exigences de maintenance réduites, créant un puissant avantage concurrentiel.

- Réussir les tests de compatibilité des matériaux réglementaires en toute confiance, facilitant votre chemin vers l'approbation du marché.

- Explorer des protocoles de stérilisation plus agressifs ou utiliser des formulations médicamenteuses plus puissantes sans vous soucier de la dégradation du matériau.

- Construire une réputation de fiabilité sans compromis, qui est la monnaie ultime dans l'industrie des dispositifs médicaux.

Le choix du bon matériau transforme la sélection des composants d'une source de risque en une base pour l'innovation.

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de précision qui fournissent cette base exacte de fiabilité aux entreprises leaders mondiales dans les domaines médical, des semi-conducteurs et des laboratoires. Nous comprenons que dans votre domaine, il n'y a pas de marge d'erreur. C'est pourquoi nous collaborons avec les équipes d'ingénierie pour dépasser les solutions « presque parfaites » et fournir des composants conçus pour la certitude. Si vous êtes confronté à un défi matériel persistant, parlons de la manière dont les propriétés fondamentales du PTFE peuvent être adaptées pour le résoudre définitivement. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Articles associés

- Comment le PTFE résout les défis industriels critiques grâce à la supériorité des matériaux

- La physique de la confiance : pourquoi le PTFE est la pierre angulaire de l'électronique à enjeux élevés

- Au-delà du « antiadhésif » : pourquoi vos composants en PTFE échouent et comment y remédier durablement

- La physique de l'ajustement parfait : comment le PTFE élimine les distractions cachées de l'athlète

- Pourquoi vos pièces en PTFE haute performance échouent — et pourquoi ce n'est pas la faute du matériau