Vous connaissez ce sentiment. Vous venez de terminer une longue série analytique automatisée. La douzaine de premiers échantillons sont parfaits : lignes de base nettes, pics aigus, précision exemplaire. Puis, soudain, les données dérapent. Une ligne de base dérivante, un pic fantôme bizarre ou un résultat complètement aberrant.

Votre journée n'est plus consacrée à faire avancer votre projet. Elle est désormais dédiée à une enquête frustrante : était-ce la préparation de l'échantillon ? L'étalonnage de l'instrument a-t-il dérivé ? Ou est-ce juste de la malchance ? Vous relancez les échantillons, consommant plus de temps, plus de solvants coûteux et plus de votre budget, en espérant que le problème… disparaisse.

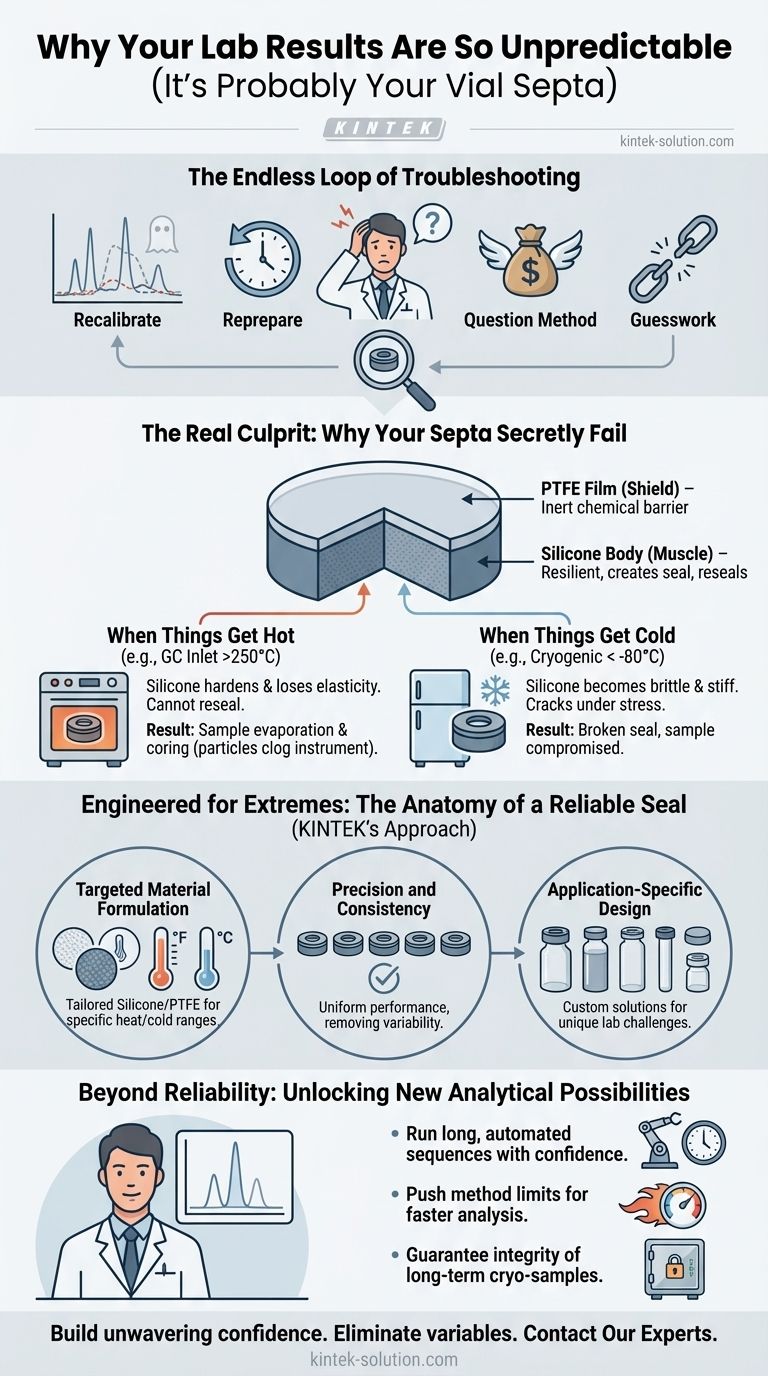

La boucle sans fin du dépannage

Ce scénario est un rituel courant et coûteux dans les laboratoires du monde entier. Face à des résultats incohérents, la réaction naturelle est de se pencher sur les parties les plus complexes du processus. Nous passons des heures à recalibrer des instruments valant plusieurs millions de dollars, à préparer de nouveaux standards et à remettre en question nos propres méthodes validées.

Lorsque ces efforts échouent, nous avons souvent recours à des conjectures. Nous pouvons blâmer un "mauvais lot" de flacons ou passer à une marque différente, parfois moins chère, de septums, en croisant les doigts pour un meilleur résultat.

Mais cette approche est un pari, pas une solution. Les conséquences négatives sont bien réelles :

- Retards de projet : Un seul échec analytique peut stopper une étude de stabilité ou une libération de lot, repoussant les délais de développement critiques.

- Ressources gaspillées : Chaque série échouée signifie jeter non seulement du temps, mais aussi des solvants de haute pureté, des réactifs coûteux et souvent des échantillons irremplaçables.

- Confiance érodée : Lorsque les données ne sont pas fiables, cela mine la crédibilité des conclusions du laboratoire, créant des doutes sur tout, de la recherche précoce au contrôle qualité du produit final.

Le problème est que ces "solutions" ne sont que des tirs dans le noir. Elles échouent parce qu'elles s'attaquent aux symptômes (mauvaises données) sans jamais diagnostiquer la cause réelle et sous-jacente.

Le véritable coupable : pourquoi vos septums échouent secrètement

La source de ce chaos se cache souvent à la vue de tous : ce minuscule septum PTFE/silicone apparemment simple qui scelle votre flacon. Nous avons tendance à le considérer comme un simple bouchon, mais c'est un composant haute performance conçu pour accomplir une tâche critique sous un stress extrême. Son échec n'est pas aléatoire ; c'est un événement prévisible ancré dans la science des matériaux.

Un septum de haute qualité comporte deux parties clés, chacune ayant une fonction spécifique :

- Le corps en silicone : C'est le "muscle". C'est un matériau résilient et élastique conçu pour fournir la force physique qui crée un joint étanche. De manière cruciale, il doit également se refermer parfaitement après avoir été percé par une aiguille.

- Le film PTFE : C'est le "bouclier". Une couche micro-mince de PTFE fait face à votre échantillon, fournissant une barrière chimique inerte. Il garantit que rien du septum ne contamine votre échantillon et que votre échantillon ne réagit pas avec le joint.

Le problème est que les températures extrêmes attaquent le "muscle" en silicone.

Quand ça chauffe

Dans une entrée de chromatographie en phase gazeuse (GC) chauffée (souvent >250°C) ou lors d'une étude de stabilité à long terme, un silicone de qualité inférieure durcit et perd son élasticité, comme du caoutchouc laissé dans un four. Il ne peut plus reprendre sa forme pour refermer la perforation, provoquant l'évaporation de l'échantillon. Pire encore, l'aiguille peut découper un minuscule morceau de matière durcie – un phénomène appelé "coring" – qui tombe dans votre échantillon et peut obstruer votre instrument.

Quand ça refroidit

Lors du stockage cryogénique (en dessous de -80°C), le contraire se produit. Le mauvais type de silicone devient cassant et rigide, comme du plastique laissé dans un congélateur. Un petit choc lors de la manipulation ou le stress du changement de température peut le faire craquer, brisant instantanément le joint et compromettant ou détruisant un échantillon biologique inestimable.

C'est pourquoi le simple fait de changer de marque sans comprendre leur composition matérielle est une stratégie erronée. Vous ne résolvez pas le problème fondamental, qui est une inadéquation fondamentale entre les propriétés du matériau et les exigences physiques de votre application.

Conçu pour les extrêmes : l'anatomie d'un joint fiable

Pour résoudre véritablement ce problème, vous n'avez pas besoin de chance ; vous avez besoin du bon outil pour le travail. Vous avez besoin d'un septum qui n'est pas juste un morceau de caoutchouc et de plastique, mais un composant conçu dès le départ pour résister aux contraintes thermiques spécifiques de votre flux de travail.

C'est précisément là que l'approche de fabrication de KINTEK fait une différence cruciale. Nous ne fabriquons pas seulement des composants en PTFE ; nous concevons des solutions basées sur une compréhension approfondie de la science des matériaux. Nos septums PTFE/silicone sont une réponse directe aux défaillances décrites ci-dessus.

-

Formulation matérielle ciblée : Nous ne croyons pas aux solutions "taille unique". Nos septums sont fabriqués à partir de qualités spécifiques de silicone et de PTFE, formulées pour maintenir leur élasticité, leur capacité de refermeture et leur inertie chimique dans des plages de température spécifiques, qu'il s'agisse de la chaleur intense d'une entrée GC ou du froid intense du stockage cryogénique.

-

Précision et cohérence : La racine de bonnes données est la cohérence. Nos processus de fabrication de précision garantissent que chaque septum fonctionne exactement comme le précédent. Cela élimine une source majeure de variabilité de votre analyse, afin que vous puissiez faire confiance à vos résultats série après série, lot après lot.

-

Conception spécifique à l'application : Parce que nous sommes spécialisés dans la fabrication sur mesure, nous pouvons créer des composants conçus pour vos défis uniques. Qu'il s'agisse d'un flacon d'autosampler standard ou d'une pièce de verrerie personnalisée, nous pouvons fournir une solution d'étanchéité parfaitement adaptée aux exigences de votre processus.

Au-delà de la fiabilité : débloquer de nouvelles possibilités analytiques

Lorsque vous arrêtez de vous soucier de savoir si vos composants de base vont échouer, vous libérez votre équipe pour qu'elle se concentre sur ce qui compte vraiment : l'innovation et la découverte. Éliminer le septum comme point de défaillance ne fait pas que prévenir les mauvaises données ; cela ouvre de nouveaux potentiels.

Imaginez un laboratoire où :

- Vous pouvez exécuter des séquences automatisées longues et complexes pendant la nuit avec une confiance totale dans les données que vous trouverez le matin.

- Vous pouvez repousser les limites de vos méthodes, en utilisant des températures plus élevées pour une analyse plus rapide, sachant que vos joints ne saigneront pas et ne se déformeront pas.

- Vous pouvez garantir l'intégrité d'échantillons cryo-conservés inestimables à long terme, protégeant des années de recherche.

Il ne s'agit pas seulement d'acheter un meilleur composant. Il s'agit de construire une base plus robuste, plus fiable et plus efficace pour tout votre travail analytique. Il s'agit de transformer le temps de dépannage en temps de découverte.

Vos projets sont confrontés à des défis uniques, de la garantie de la sécurité des médicaments à l'élaboration de nouveaux matériaux. Une défaillance de composant ne devrait jamais être le goulot d'étranglement. Si vous en avez assez de traquer des erreurs insaisissables et que vous souhaitez renforcer votre confiance dans vos données, notre équipe est là pour vous aider. Discutons de la manière dont les composants en PTFE conçus avec précision peuvent éliminer les variables et faire avancer vos projets les plus critiques. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cuillère d'échantillonnage pour solvant chimique en PTFE

- Plats à évaporation profonde en PTFE Solutions personnalisées pour les laboratoires et l'industrie

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Articles associés

- Comment le PTFE résout les défis industriels critiques grâce à la supériorité des matériaux

- Quand « Chimiquement Inerte » ne suffit pas : la cause cachée de la défaillance des composants en PTFE

- La physique de l'ajustement parfait : comment le PTFE élimine les distractions cachées de l'athlète

- Pourquoi vos pièces en PTFE haute performance échouent — et pourquoi ce n'est pas la faute du matériau

- Le cheval de bataille invisible : Pourquoi le PTFE est le choix par défaut pour les problèmes impossibles