C'est un scénario familier pour tout ingénieur dans une industrie à enjeux élevés. Votre ligne de production valant plusieurs millions d'euros s'arrête. Après des heures de dépannage, vous trouvez le coupable : un joint minuscule et dégradé. Un composant ne valant que quelques dollars a échoué, vous coûtant des milliers en temps d'arrêt, en produits mis au rebut et en un mal de tête majeur.

Vous avez suivi les règles, spécifiant un joint torique élastomère haute performance conçu pour des applications exigeantes. Alors pourquoi a-t-il échoué ?

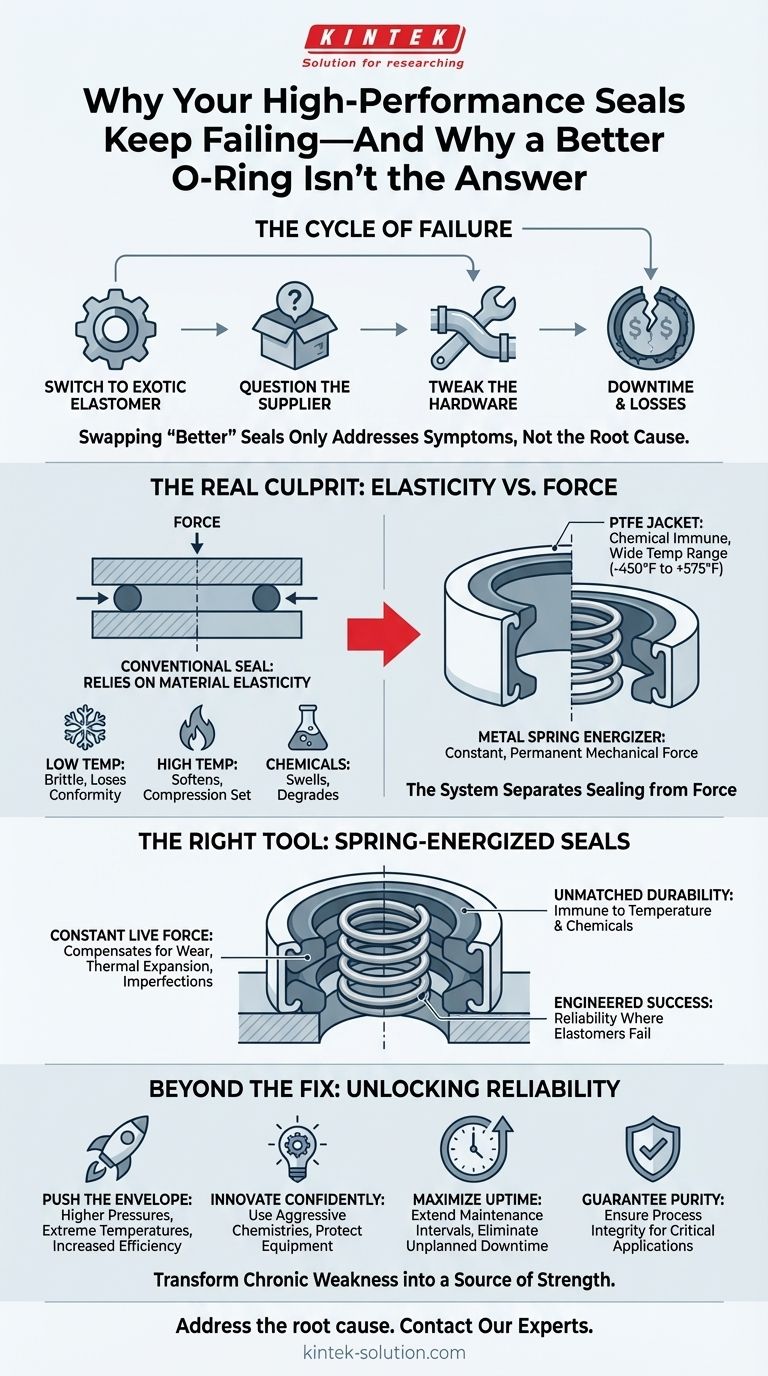

Le cycle de l'échec : pourquoi remplacer les joints "meilleurs" ne fonctionne pas

Lorsqu'un joint échoue sous des températures extrêmes, des produits chimiques agressifs ou une pression élevée, la réponse typique est de rechercher une "meilleure" version de la même solution. Vous pourriez :

- Passer à un élastomère plus exotique, comme un FKM ou FFKM spécialisé, en espérant que ses spécifications supérieures résisteront.

- Remettre en question le fournisseur, en vous demandant si vous avez reçu un mauvais lot et en commandant des remplacements auprès d'une autre source.

- Ajuster le matériel, en modifiant les dimensions de la gorge ou les finitions de surface, pensant que le problème est mécanique.

Ce sont des étapes logiques, mais elles mènent souvent au même résultat : un autre échec prématuré. La frustration de l'équipe s'intensifie. Les délais du projet glissent. Dans les industries réglementées comme la médecine ou les semi-conducteurs, la défaillance d'un seul joint peut compromettre la pureté du produit, entraînant la mise au rebut de lots entiers. La maintenance récurrente et imprévue grignote les budgets et érode la confiance dans la fiabilité de l'équipement.

Ce cycle d'essais et d'erreurs persiste car ces "solutions" ne traitent que les symptômes. Le véritable problème réside dans une limitation fondamentale de la technologie que tout le monde essaie d'optimiser.

Le véritable coupable : élasticité du matériau contre force mécanique

Les joints conventionnels, des joints toriques en nitrile de base aux polymères les plus avancés, reposent sur un seul principe : l'élasticité du matériau. Leur capacité à sceller provient de leur propre "élasticité". Vous comprimez le matériau dans une rainure, et il repousse, créant une barrière.

Voici la vérité cachée : dans les environnements extrêmes, cette élasticité du matériau est la première chose qui disparaît.

- À basses températures, les élastomères deviennent durs et cassants, perdant leur capacité à se conformer aux surfaces.

- À hautes températures, ils ramollissent, se dégradent et se déforment de façon permanente — un phénomène connu sous le nom de "fluage". Ils sont écrasés et restent simplement écrasés.

- Sous attaque chimique, le matériau gonfle ou se décompose, perdant toutes ses propriétés conçues.

Peu importe à quel point l'élastomère est "haute performance", vous pariez toujours sur son élasticité intrinsèque pour survivre à des conditions qui le détruisent activement. Remplacer un élastomère par un autre n'est souvent qu'une question de retarder l'échec inévitable, pas de le prévenir.

La racine du problème n'est pas la *qualité* de votre joint ; c'est le *principe* physique sur lequel il repose. Pour obtenir une fiabilité réelle, vous avez besoin d'un système qui ne dépend pas de propriétés matérielles fragiles.

Le bon outil pour le travail : concevoir un joint permanent

Pour résoudre véritablement ce problème, vous devez séparer la tâche d'*étanchéité* de la tâche de *fourniture de force*. Vous avez besoin d'un système avec deux composants distincts :

- Une enveloppe fabriquée à partir d'un matériau pratiquement insensible aux produits chimiques et aux températures extrêmes.

- Un énergiseur interne qui fournit une force mécanique constante et permanente, indépendante de l'état de l'enveloppe.

C'est le principe élégant et puissant derrière le joint à ressort.

Comment les joints à ressort brisent le cycle

Un joint à ressort n'est pas juste un autre joint torique. C'est un système conçu dès le départ pour surmonter les points de défaillance des joints conventionnels.

- L'enveloppe : Le corps extérieur est usiné avec précision à partir d'un polymère robuste comme le PTFE. Cela offre une résistance chimique quasi universelle et une plage de température de fonctionnement incroyablement large (des cryogéniques à plus de 300 °C). Il agit comme une barrière impénétrable.

- L'énergiseur : À l'intérieur de l'enveloppe en PTFE se trouve un ressort métallique durable. C'est le moteur du joint. Il fournit la force constante et vive qui pousse les lèvres de l'enveloppe contre les surfaces d'étanchéité. Le ressort ne se soucie pas des variations de température, des solvants agressifs ou des hautes pressions. Il fournit une charge mécanique constante aujourd'hui, demain et dans les années à venir.

Contrairement à un joint torique qui se fatigue et lâche, l'énergiseur à ressort compense constamment l'usure de l'enveloppe, la dilatation thermique et les imperfections du matériel, assurant une étanchéité parfaite pendant toute la durée de vie du composant.

Chez KINTEK, nous sommes spécialisés dans la fabrication de ces composants en PTFE haute performance. Nos joints à ressort ne sont pas seulement des produits ; ils sont l'incarnation physique de ce principe de résolution de problèmes. Ils sont conçus pour réussir là où les élastomères sont conçus pour échouer, offrant la fiabilité requise dans les applications critiques des semi-conducteurs, médicales et industrielles.

Au-delà de la réparation : ce que la véritable fiabilité d'étanchéité débloque

Une fois que vous arrêtez de vous battre contre la bataille récurrente des joints défaillants, vous débloquez un nouveau potentiel. Passer d'un modèle réactif "réparer-casser" à un modèle proactif et fiable change ce qui est possible pour votre entreprise.

Avec une solution d'étanchéité véritablement robuste, vous pouvez désormais :

- Repousser les limites : Exécutez vos processus à des pressions plus élevées ou à des températures plus extrêmes pour augmenter le rendement et l'efficacité, sans craindre une fuite.

- Innover en toute confiance : Utilisez des chimies nouvelles et agressives dans votre processus de R&D pour développer des produits de nouvelle génération, sachant que votre équipement est protégé de la contamination.

- Maximiser le temps de fonctionnement : Prolongez considérablement les intervalles de maintenance planifiée et éliminez pratiquement les temps d'arrêt imprévus, libérant ainsi des ressources et améliorant votre rentabilité.

- Garantir la pureté : Dans les applications sensibles comme la fabrication de semi-conducteurs ou de dispositifs médicaux, vous pouvez assurer un niveau d'intégrité du processus qui était auparavant inaccessible.

Il ne s'agit pas seulement de remplacer une pièce défectueuse. Il s'agit de mettre à niveau la capacité et la fiabilité de l'ensemble de votre système. En abordant la cause profonde de la défaillance des joints, vous transformez un point faible chronique en une source de force.

Vos défis d'étanchéité sont uniques, et la solution nécessite plus qu'une pièce prête à l'emploi. Elle nécessite une compréhension des forces fondamentales en jeu. Discutons de la manière d'appliquer ces principes à votre projet le plus exigeant. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Articles associés

- La physique de l'ajustement parfait : comment le PTFE élimine les distractions cachées de l'athlète

- Le cheval de bataille invisible : Pourquoi le PTFE est le choix par défaut pour les problèmes impossibles

- Quand « Chimiquement Inerte » ne suffit pas : la cause cachée de la défaillance des composants en PTFE

- Le coût asymétrique de l'échec : Pourquoi les PTFE de précision sont votre dernière ligne de défense

- Quand « Chimiquement Inerte » ne suffit pas : pourquoi vos composants en PTFE échouent et comment l'éviter