C'est un scénario que redoute tout chimiste analyste. Vous effectuez une analyse HPLC critique sur un échantillon de grande valeur, et un « pic fantôme » inattendu apparaît dans votre chromatogramme. Ou peut-être que les résultats du lot d'aujourd'hui sont radicalement différents de ceux d'hier, même si vous avez suivi exactement la même procédure. Les données sont compromises, et vous n'avez aucune idée pourquoi.

Vous n'êtes pas seul dans cette frustration. Ce problème fantôme sévit dans les laboratoires des industries pharmaceutique, biotechnologique et de la recherche, transformant le contrôle qualité simple en un jeu de devinettes à enjeux élevés.

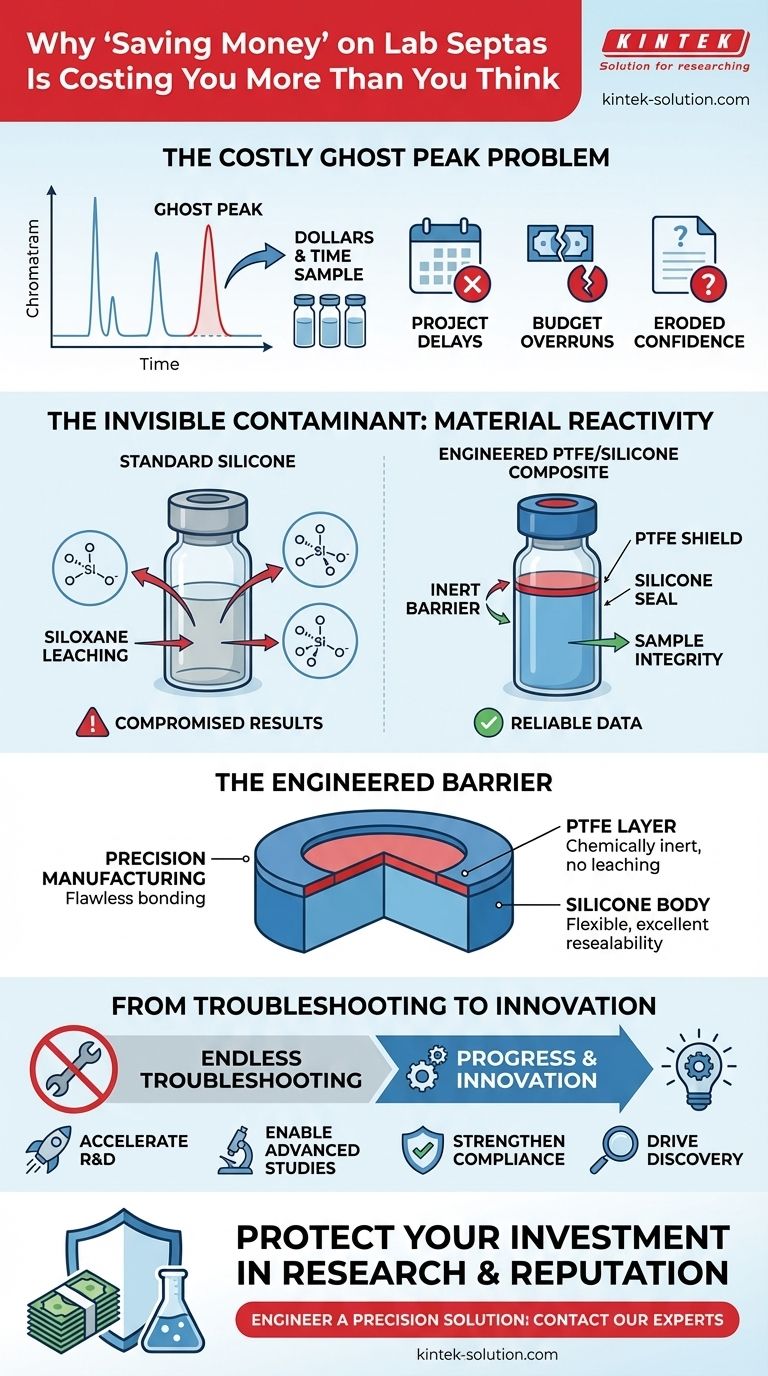

La liste de contrôle coûteuse : Traquer les symptômes au lieu des causes

Face à des données peu fiables, la liste de dépannage commence. Était-ce le solvant ? La préparation de l'échantillon ? L'instrument a-t-il besoin d'être recalibré ?

Les équipes de laboratoire passent des heures, parfois des jours, à répéter les analyses. Elles consomment des solvants coûteux, épuisent de précieux standards de référence et occupent un temps d'instrument précieux sur des machines valant plusieurs millions de dollars.

Ce ne sont pas seulement des désagréments scientifiques ; ce sont des problèmes commerciaux importants :

- Retards de projet : Une session de dépannage de deux jours peut faire dérailler une semaine de travail, retardant les délais de développement critiques.

- Dépassements de budget : Le coût des matériaux gaspillés, des standards et des heures de travail s'accumule rapidement, grignotant les budgets de R&D et opérationnels.

- Confiance érodée : Plus important encore, des résultats incohérents sapent l'intégrité de l'ensemble de votre processus. Si vous ne pouvez pas faire confiance à vos données, comment pouvez-vous faire avancer un candidat médicament en toute confiance ou libérer un lot de produit ?

De nombreux laboratoires tentent d'atténuer cela en standardisant leurs procédures ou en augmentant la maintenance des instruments. Bien que ce soient de bonnes pratiques, elles échouent souvent à résoudre le problème. Pourquoi ? Parce qu'elles se concentrent sur le processus, pas sur la source du problème.

Le contaminant invisible : Ce n'est pas votre méthode, c'est votre matériel

Après avoir épuisé tous les suspects habituels, l'enquête mène souvent à un coupable surprenant : le minuscule et apparemment insignifiant septum qui scelle votre flacon d'échantillon.

L'hypothèse courante est qu'un septum n'est qu'un simple bouchon. La réalité est qu'il s'agit d'un composant actif de votre système analytique. La racine du problème n'est pas votre méthode ou votre machine. C'est un problème fondamental de science des matériaux : la réactivité chimique.

La plupart des septa standard et peu coûteux sont en silicone. Bien que le silicone offre une excellente étanchéité physique, il n'est pas chimiquement inerte. Avec le temps, ou au contact de certains solvants, il peut libérer des traces de produits chimiques appelés siloxanes directement dans votre échantillon.

C'est le « fantôme » dans votre machine. Les siloxanes libérés apparaissent sous forme de pics inattendus dans votre analyse, contaminant vos résultats. Inversement, si le matériau de votre septum est réactif, il peut absorber une petite quantité de votre analyte, abaissant artificiellement sa concentration mesurée.

C'est précisément pourquoi les étapes de dépannage courantes échouent. Elles traitent les symptômes (mauvaises données) mais ne font rien pour arrêter la contamination invisible qui se produit à l'intérieur du flacon. Vous pouvez recalibrer votre instrument une douzaine de fois, mais vous obtiendrez le même résultat erroné si l'échantillon lui-même est compromis avant même d'atteindre l'injecteur.

Une barrière conçue : Le rôle du PTFE de précision

Pour résoudre ce problème à la source, vous n'avez pas besoin d'un meilleur protocole de dépannage ; vous avez besoin d'une meilleure barrière matérielle. La solution doit fournir une étanchéité parfaite sans réagir avec l'échantillon.

C'est là qu'un septum composite PTFE/silicone devient essentiel. Ce n'est pas seulement un morceau de matériau, mais une solution conçue :

- Le corps en silicone offre la flexibilité mécanique et l'excellente capacité de refermeture nécessaires pour résister aux perforations d'aiguilles.

- Une fine couche laminée de PTFE (polytétrafluoroéthylène) fait face à l'échantillon, agissant comme un bouclier complètement inerte.

Le PTFE est l'un des matériaux les plus non réactifs connus de la science. Il ne se libérera pas dans votre échantillon, et il n'absorbera pas votre analyte. Il crée un environnement vierge à l'intérieur du flacon, garantissant que l'échantillon que vous analysez est l'échantillon que vous avez préparé.

Mais le matériau seul ne suffit pas. Le joint doit être parfait. Même la plus petite imperfection de fabrication peut entraîner des fuites, l'évaporation de l'échantillon et la contamination atmosphérique, rendant l'inertie du PTFE inutile. C'est pourquoi chez KINTEK, notre attention va au-delà de la simple utilisation du bon matériau. Nous nous consacrons à la fabrication de précision. Une couche de PTFE parfaitement formée et liée assure une étanchéité sans faille, flacon après flacon, éliminant les variables qui conduisent à des échecs d'analyse. Nos composants sont conçus dès le départ sur la base de cette profonde compréhension de la science des matériaux, fournissant une barrière fiable sur laquelle vous pouvez compter.

De la résolution de problèmes à l'innovation : Ce qui est possible avec des données fiables

Lorsque vous éliminez la variable fantôme de la contamination des échantillons, toute la dynamique de votre laboratoire change. L'attention passe du contrôle des dégâts au progrès réel.

Avec des données auxquelles vous pouvez faire entièrement confiance, vous débloquez de nouveaux potentiels :

- Accélérer la R&D : Votre équipe peut prendre des décisions plus rapides et plus sûres, faisant progresser les candidats prometteurs dans le pipeline sans le doute constant causé par des données peu fiables.

- Permettre des études avancées : Les études de stabilité à long terme et les analyses au niveau des traces qui étaient auparavant trop risquées ou difficiles deviennent réalisables, car la menace de contamination au fil du temps est supprimée.

- Renforcer la conformité réglementaire : Vous pouvez faire face aux audits d'organismes tels que la FDA avec un dossier de données solide et défendable, sachant que vos composants répondent aux normes d'intégrité les plus élevées.

- Stimuler l'innovation : En libérant vos meilleurs scientifiques des tâches de dépannage répétitives, vous leur donnez les moyens de se concentrer sur ce qu'ils font le mieux : la découverte et l'innovation.

En fin de compte, investir dans le bon composant ne concerne pas les centimes que vous économisez sur une seule pièce. Il s'agit de protéger les millions de dollars investis dans votre recherche, vos produits et votre réputation.

Le principe de l'intégrité des matériaux s'étend bien au-delà des septa, impactant tout, des revêtements de traitement chimique aux joints de dispositifs médicaux. Si vos projets exigent une fiabilité et une non-réactivité absolues, votre choix de composants matériels est l'une des décisions les plus critiques que vous prendrez. Que vous combattiez la contamination des processus, assuriez la biocompatibilité ou passiez d'un prototype à une production complète, notre équipe d'experts peut vous aider à concevoir une solution PTFE de précision qui protège votre travail et votre investissement. Discutons de vos défis uniques et de la manière de les résoudre à leur cause première. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Cuillère d'échantillonnage pour solvant chimique en PTFE

- Plats à évaporation profonde en PTFE Solutions personnalisées pour les laboratoires et l'industrie

Articles associés

- Le cheval de bataille invisible : Pourquoi le PTFE est le choix par défaut pour les problèmes impossibles

- Pourquoi vos pièces en PTFE haute performance échouent — et pourquoi ce n'est pas la faute du matériau

- Quand « Chimiquement Inerte » ne suffit pas : pourquoi vos composants en PTFE échouent et comment l'éviter

- Comment le PTFE résout les défis industriels critiques grâce à la supériorité des matériaux

- Le coût asymétrique de l'échec : Pourquoi les PTFE de précision sont votre dernière ligne de défense