Votre équipe a passé des semaines à concevoir un cathéter de nouvelle génération. La tige multicouche est une merveille d'ingénierie, promettant un couple et une poussabilité inégalés. Mais lors d'un test critique sur banc simulant un trajet anatomique tortueux, il échoue. La doublure intérieure en polytétrafluoroéthylène (PTFE) s'est décollée de la gaine extérieure. Encore.

Ce scénario frustrant est une histoire familière dans la R&D de dispositifs médicaux. Vous avez choisi le PTFE pour toutes les bonnes raisons : son incroyable lubrifité, sa biocompatibilité inégalée et son inertie chimique en font la norme d'or incontestée. Alors pourquoi le matériau « parfait » semble-t-il si souvent être le maillon faible de votre assemblage ?

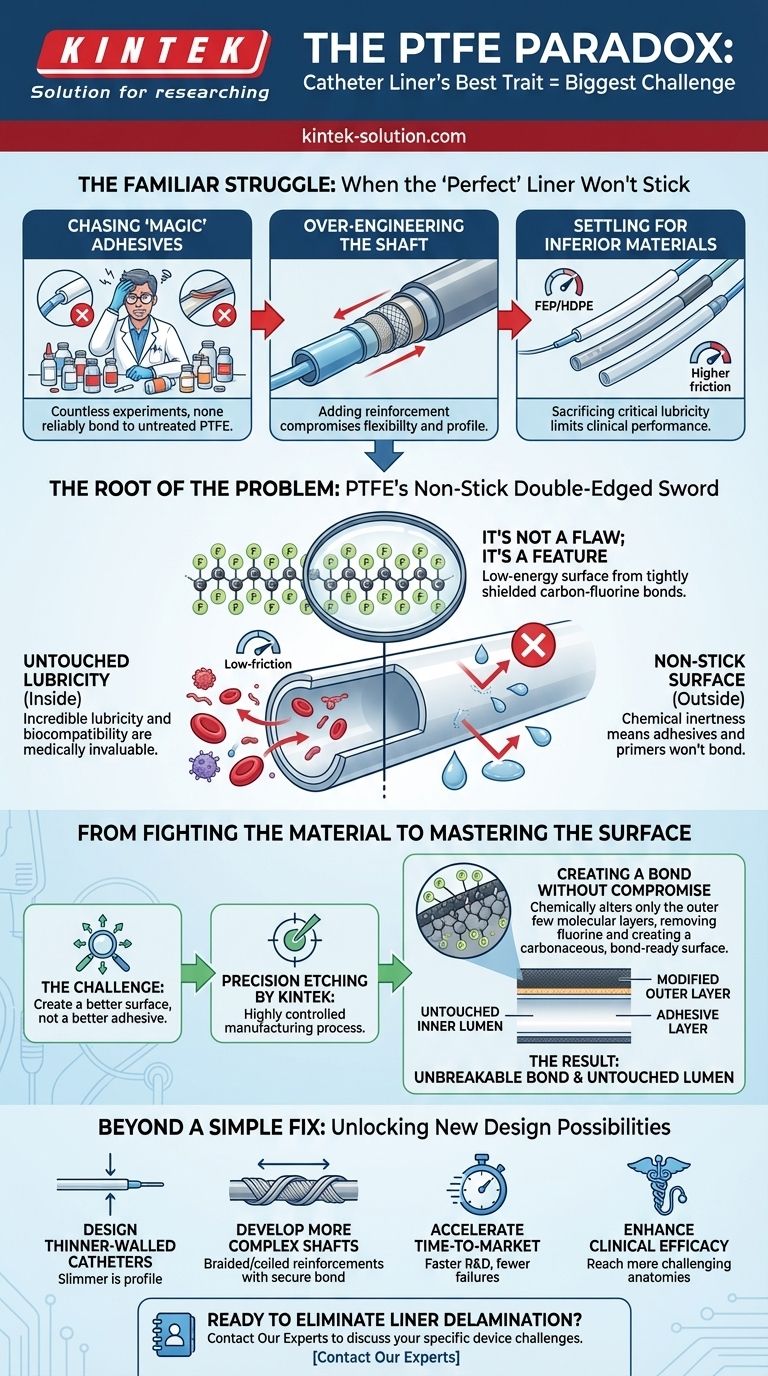

La lutte familière : quand la doublure « parfaite » ne colle pas

Le défi de la délamination de la doublure déclenche un cycle coûteux et long. Les équipes réagissent souvent en :

- Recherchant un adhésif « magique » : Expérimentant d'innombrables adhésifs, pour constater qu'aucun ne forme de manière fiable une liaison solide avec une surface de PTFE non traitée.

- Surent-ingénierie de la tige : Ajoutant de l'épaisseur ou du renforcement aux couches extérieures pour « piéger » mécaniquement la doublure, ce qui peut compromettre la flexibilité et le profil du cathéter.

- Se contentant de matériaux inférieurs : Passant à un matériau de doublure alternatif comme le FEP ou le HDPE qui adhère plus facilement, mais sacrifie la lubrifité critique nécessaire pour naviguer dans des vaisseaux complexes, limitant ainsi les performances cliniques du dispositif.

Ces compromis ne font pas que retarder les calendriers de projet et gonfler les budgets de R&D ; ils plafonnent l'innovation. Un dispositif n'est aussi bon que son composant le plus faible, et la peur persistante de la défaillance de la doublure peut forcer les ingénieurs à abandonner des conceptions plus ambitieuses et efficaces.

La racine du problème : le double tranchant antiadhésif du PTFE

La percée survient lorsque nous cessons de considérer la liaison de la doublure comme un problème de fabrication et commençons à la considérer comme un principe de science des matériaux. Les propriétés mêmes qui rendent le PTFE médicalement précieux sont exactement les mêmes propriétés qui le rendent si difficile à travailler.

Ce n'est pas un défaut ; c'est une caractéristique

La qualité antiadhésive légendaire du PTFE provient de sa structure moléculaire. Les longues chaînes de carbone sont étroitement protégées par des atomes de fluor, créant une surface incroyablement stable et à faible énergie. C'est pourquoi il possède l'un des plus faibles coefficients de friction de tous les matériaux solides. Rien ne veut y adhérer : ni les cellules sanguines, ni les protéines, ni les produits chimiques agressifs.

Mais cette nature antiadhésive est absolue. La surface de la doublure ne peut pas faire la distinction entre un caillot sanguin dans une artère et l'adhésif que vous utilisez sur la chaîne de montage. Son profonde inertie chimique signifie que les apprêts et les activateurs de surface courants qui fonctionnent sur d'autres plastiques n'ont tout simplement aucun effet.

Le « problème » de la mauvaise adhérence n'est pas un défaut du matériau ; c'est la conséquence directe des caractéristiques mêmes pour lesquelles vous l'avez choisi. Les solutions de contournement courantes échouent car elles vont à l'encontre de la physique fondamentale du matériau.

De la lutte contre le matériau à la maîtrise de la surface

Si vous ne pouvez pas changer la nature du PTFE, comment résoudre le paradoxe de la liaison ?

La solution n'est pas de trouver un meilleur adhésif ; c'est de créer une meilleure surface. Pour obtenir une liaison robuste et permanente, vous avez besoin d'une doublure en PTFE dont la surface extérieure a été précisément modifiée pour être réceptive à la liaison, tandis que sa surface intérieure critique reste vierge et lubrifiante.

Ce n'est pas une tâche simple, c'est un processus de fabrication hautement contrôlé. Cela nécessite un partenaire qui comprend qu'une doublure de cathéter n'est pas juste un tube extrudé ; c'est un composant de performance critique.

Gravure de précision : créer une liaison sans compromis

Chez KINTEK, nous sommes spécialisés dans la fabrication de précision de composants en PTFE. Nous avons maîtrisé les processus critiques de traitement de surface qui transforment le PTFE d'un matériau difficile en un atout fiable et prévisible.

Notre processus de gravure chimique, par exemple, est méticuleusement contrôlé pour modifier uniquement les quelques couches moléculaires extérieures de la doublure en PTFE. Cela élimine les atomes de fluor de la surface extérieure, créant une couche carbonée avec une énergie de surface plus élevée, chimiquement prête à former une liaison covalente puissante avec les adhésifs et autres couches polymères.

Le résultat est le meilleur des deux mondes :

- Une liaison incassable à l'extérieur de la doublure.

- Une lumière vierge à très faible friction à l'intérieur.

En fournissant des doublures avec cette surface prête à la liaison et en les maintenant dans des tolérances dimensionnelles exceptionnellement serrées, nous éliminons la cause profonde de la délamination.

Au-delà d'une simple solution : débloquer de nouvelles possibilités de conception

Lorsque votre doublure en PTFE n'est plus un point de défaillance, elle devient une base d'innovation. Avec une liaison fiable garantie, vos possibilités de conception s'élargissent considérablement.

Vous pouvez maintenant en toute confiance :

- Concevoir des cathéters à parois plus minces : Avec une liaison de doublure sécurisée, vous n'avez pas besoin de surestimer la tige extérieure pour un support mécanique, permettant des dispositifs à profil plus bas avec des lumières internes plus grandes.

- Développer des tiges plus complexes : Intégrez des renforts tressés ou spiralés sophistiqués, sachant que la liaison fondamentale avec la doublure en PTFE est sécurisée.

- Accélérer votre mise sur le marché : Réduisez considérablement le nombre de prototypes défaillants et raccourcissez le cycle de R&D en éliminant la délamination comme obstacle de développement courant.

- Améliorer l'efficacité clinique : Créez des dispositifs capables d'atteindre des anatomies plus difficiles, améliorant les résultats procéduraux et ouvrant la voie à de nouvelles possibilités thérapeutiques.

Arrêtez de vous battre contre le paradoxe du PTFE et commencez à l'exploiter. En vous associant à un spécialiste des composants qui maîtrise les propriétés uniques du matériau, vous pouvez transformer votre plus grand casse-tête de fabrication en votre plus grand avantage concurrentiel.

Prêt à éliminer la délamination de la doublure du profil de risque de votre projet ? Notre équipe est prête à discuter des défis spécifiques de votre appareil et à démontrer comment les composants en PTFE fabriqués avec précision peuvent élever votre conception du concept au succès clinique. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Articles associés

- Votre composant « inerte » en PTFE pourrait être la véritable source de la défaillance du système

- Pourquoi vos pièces en PTFE haute performance échouent — et pourquoi ce n'est pas la faute du matériau

- Au-delà du « antiadhésif » : pourquoi vos composants en PTFE échouent et comment y remédier durablement

- Comment le PTFE résout les défis industriels critiques grâce à la supériorité des matériaux

- Le Gardien Invisible : Comment le Bouclier Moléculaire du PTFE Protège Nos Systèmes les Plus Critiques