Une histoire de deux priorités

Imaginez une ingénieure dans une usine de produits chimiques spécialisés. Sa tâche est de spécifier une vanne capable de réguler avec précision le débit d'un acide hautement corrosif. Le choix évident, la réponse du manuel, est une vanne à siège sphérique revêtue de PTFE. Elle offre une résistance chimique inégalée et la capacité de régulation exacte dont elle a besoin.

Elle approuve le bon de commande. Le problème est résolu.

Ou l'est-il ?

Ce qui n'est pas immédiatement apparent sur la fiche technique, c'est la série de compromis qu'implique cette solution « parfaite ». Cette décision, comme tant d'autres en ingénierie, ne consiste pas à trouver un outil sans défaut, mais à accepter consciemment un ensemble spécifique de compromis. Le danger ne réside pas dans le compromis lui-même, mais dans l'incapacité à en comprendre le coût total.

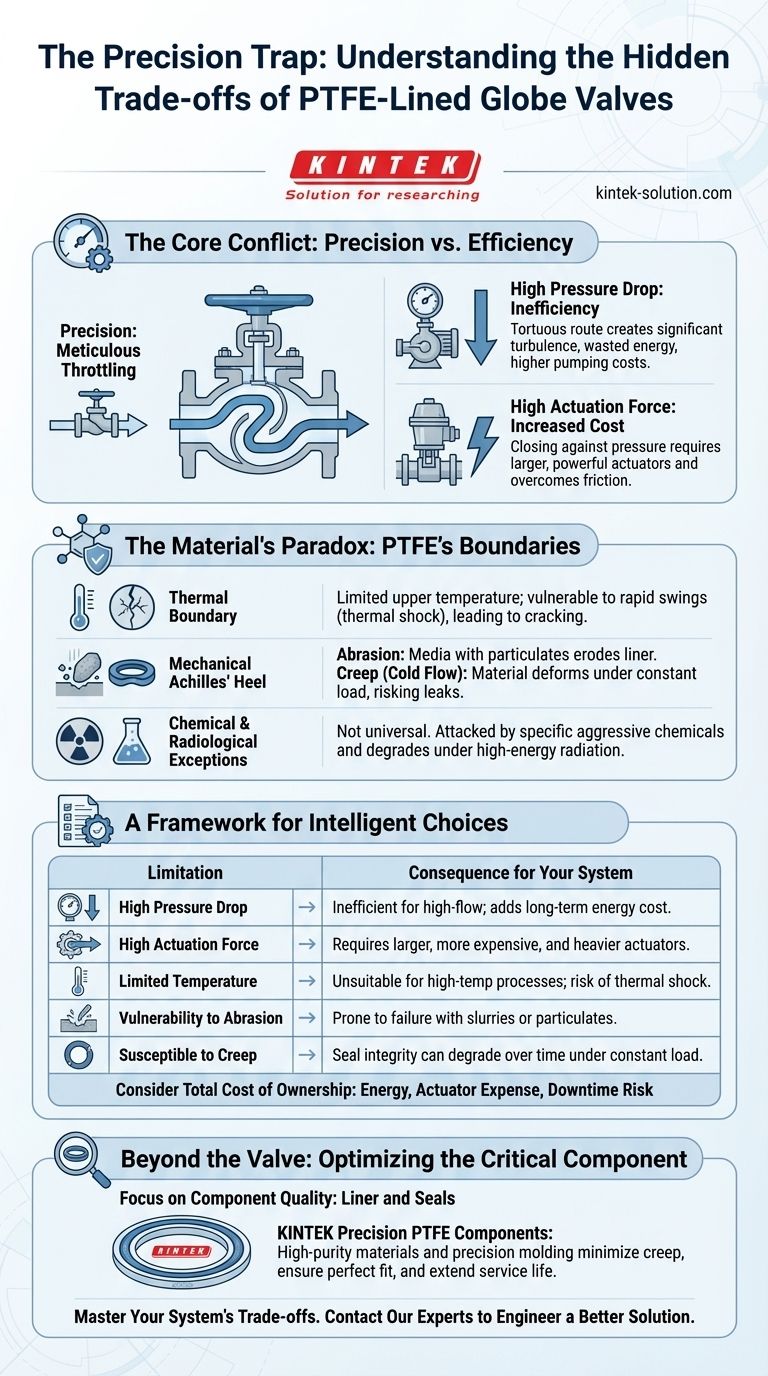

Le conflit principal : Précision contre efficacité

La principale vertu d'une vanne à siège sphérique est aussi la source de sa plus grande faiblesse. Sa conception interne est intentionnellement obstructive.

Pour obtenir un contrôle précis, la vanne force le fluide à travers un chemin complexe en forme de Z, le dirigeant contre la surface plane d'un disque. Cette conception permet des ajustements méticuleux et graduels du débit.

Mais cette élégance a un prix.

Le tribut inévitable : Chute de pression élevée

Contrairement au chemin droit et dégagé d'une vanne à boisseau sphérique ou d'une vanne à soupape, le trajet tortueux de la vanne à siège sphérique crée une turbulence et une résistance importantes. Il en résulte une chute de pression substantielle à travers la vanne.

Pour un système conçu pour le transfert de grands volumes, c'est une pure inefficacité : une énergie perdue qui se traduit par des coûts de pompage plus élevés sur la durée de vie de l'équipement.

Le prix du contrôle : Force d'actionnement élevée

Pousser un disque perpendiculairement à un flux à haute pression nécessite une force considérable. La pression de la ligne agit directement contre le mécanisme de fermeture.

Cette réalité, aggravée par le frottement des composants d'étanchéité en PTFE, exige des actionneurs plus grands, plus puissants et plus coûteux. Une simple rotation d'un quart de tour sur une vanne à boisseau sphérique est remplacée par un mécanisme puissant, manuel ou automatisé, capable de surmonter la résistance inhérente du système.

Le paradoxe du matériau : Les limites du PTFE

Le revêtement en PTFE confère à la vanne une quasi-invincibilité contre l'attaque chimique. C'est un matériau remarquable, mais ce n'est pas un matériau magique. Il a ses propres limites physiques qui définissent le véritable domaine de fonctionnement de la vanne.

La limite thermique

Le PTFE a une limite de température supérieure stricte, ramollissant et perdant son intégrité mécanique bien avant son point de fusion technique de 326°C. Son plafond de service pratique est souvent plus proche de 200°C. Il est également vulnérable au choc thermique : des variations de température rapides et extrêmes qui peuvent provoquer des fissures ou une délamination.

Le talon d'Achille mécanique : Abrasion et fluage

Bien que chimiquement résistant, le PTFE est un matériau physiquement mou. Cela crée deux modes de défaillance distincts :

- Abrasion : Les fluides contenant des particules solides ou des boues peuvent éroder rapidement le revêtement souple, compromettant l'intégrité de la vanne et entraînant une défaillance catastrophique.

- Fluage (déformation à froid) : Sous la charge de compression constante du siège de la vanne, le matériau PTFE peut se déformer lentement avec le temps. Ce « fluage à froid » peut entraîner une défaillance du joint, provoquant des fuites difficiles à diagnostiquer jusqu'à ce qu'elles deviennent critiques.

C'est là que la qualité du composant lui-même devient primordiale. Les revêtements prêts à l'emploi peuvent répondre aux spécifications chimiques de base, mais ils échouent souvent prématurément en raison du fluage. Les composants moulés avec précision, fabriqués à partir de PTFE de haute pureté, sont essentiels pour résister aux forces subtiles et persistantes qui conduisent à une défaillance à long terme.

Les exceptions chimiques et radiologiques

Malgré sa large résistance, le PTFE n'est pas universellement compatible. Il peut être attaqué par une petite liste de produits chimiques agressifs comme le fluor élémentaire et les agents de fluoration puissants. Il se dégrade également sous un rayonnement de haute énergie, qui brise sa structure moléculaire et provoque une fragilisation.

Un cadre pour des choix intelligents

Choisir une vanne à siège sphérique revêtue de PTFE signifie accepter ses compromis. La décision nécessite de regarder au-delà du problème immédiat de la régulation d'un fluide corrosif et de considérer la santé de l'ensemble du système.

| Limitation | Conséquence pour votre système |

|---|---|

| Chute de pression élevée | Inefficace pour les débits élevés ; ajoute des coûts énergétiques à long terme. |

| Force d'actionnement élevée | Nécessite des actionneurs plus grands, plus chers et plus lourds. |

| Température limitée | Inadapté aux processus à haute température ; risque de choc thermique. |

| Vulnérabilité à l'abrasion | Suceptible de défaillance avec les boues ou les particules. |

| Sensible au fluage | L'intégrité du joint peut se dégrader avec le temps sous charge constante. |

Il ne s'agit pas seulement du coût initial de la vanne. Il s'agit du coût total de possession, y compris la consommation d'énergie, le coût de l'actionneur et le risque d'arrêt dû à une défaillance prématurée du revêtement.

Au-delà de la vanne : Optimisation du composant critique

Bien que les compromis de conception de la vanne à siège sphérique soient fixes, ses défaillances liées aux matériaux ne le sont pas. L'intégrité du système dépend souvent de la qualité des composants que vous ne pouvez pas voir facilement : le revêtement et les joints.

C'est là que se concentrer sur le composant spécifique, et pas seulement sur l'assemblage, offre un avantage crucial. Chez KINTEK, nous sommes spécialisés dans la fabrication de précision de composants en PTFE pour les industries les plus exigeantes. En concevant des joints et des revêtements sur mesure, nous abordons directement les faiblesses inhérentes du matériau. Notre concentration sur les matériaux de haute pureté et le moulage de précision minimise le fluage et assure un ajustement parfait, prolongeant la durée de vie des équipements critiques et prévenant les défaillances que les pièces génériques prêtes à l'emploi ne peuvent pas éviter.

En fin de compte, construire un système robuste ne consiste pas à trouver une solution parfaite et universelle. Il s'agit de comprendre les compromis de chaque composant et de choisir la plus haute qualité là où elle compte le plus. Pour maîtriser votre système, vous devez d'abord maîtriser ses compromis.

Si vous rencontrez des difficultés avec les performances et la longévité de vos composants critiques de manipulation de fluides, concevons une meilleure solution. Contactez nos experts

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Articles associés

- Comment le PTFE résout les défis industriels critiques grâce à la supériorité des matériaux

- Le Gardien Invisible : Comment le Bouclier Moléculaire du PTFE Protège Nos Systèmes les Plus Critiques

- Pourquoi vos pièces en PTFE haute performance échouent — et pourquoi ce n'est pas la faute du matériau

- La physique de la confiance : pourquoi le PTFE est la pierre angulaire de l'électronique à enjeux élevés

- La physique de l'ajustement parfait : comment le PTFE élimine les distractions cachées de l'athlète