Vous l'avez déjà vu. Une connexion de bride critique, méticuleusement assemblée avec un nouveau joint et serrée au couple spécifié, commence à suinter. Une petite fuite persistante qui défie la logique. Votre équipe resserre les boulons. La fuite peut s'arrêter pendant un jour, peut-être une semaine, mais elle revient. Vous remplacez le joint, peut-être même par un matériau plus cher et plus dur, pour vous retrouver au point de départ, luttant contre la même bataille frustrante.

Ce n'est pas juste une nuisance ; c'est un drain pour toute votre opération.

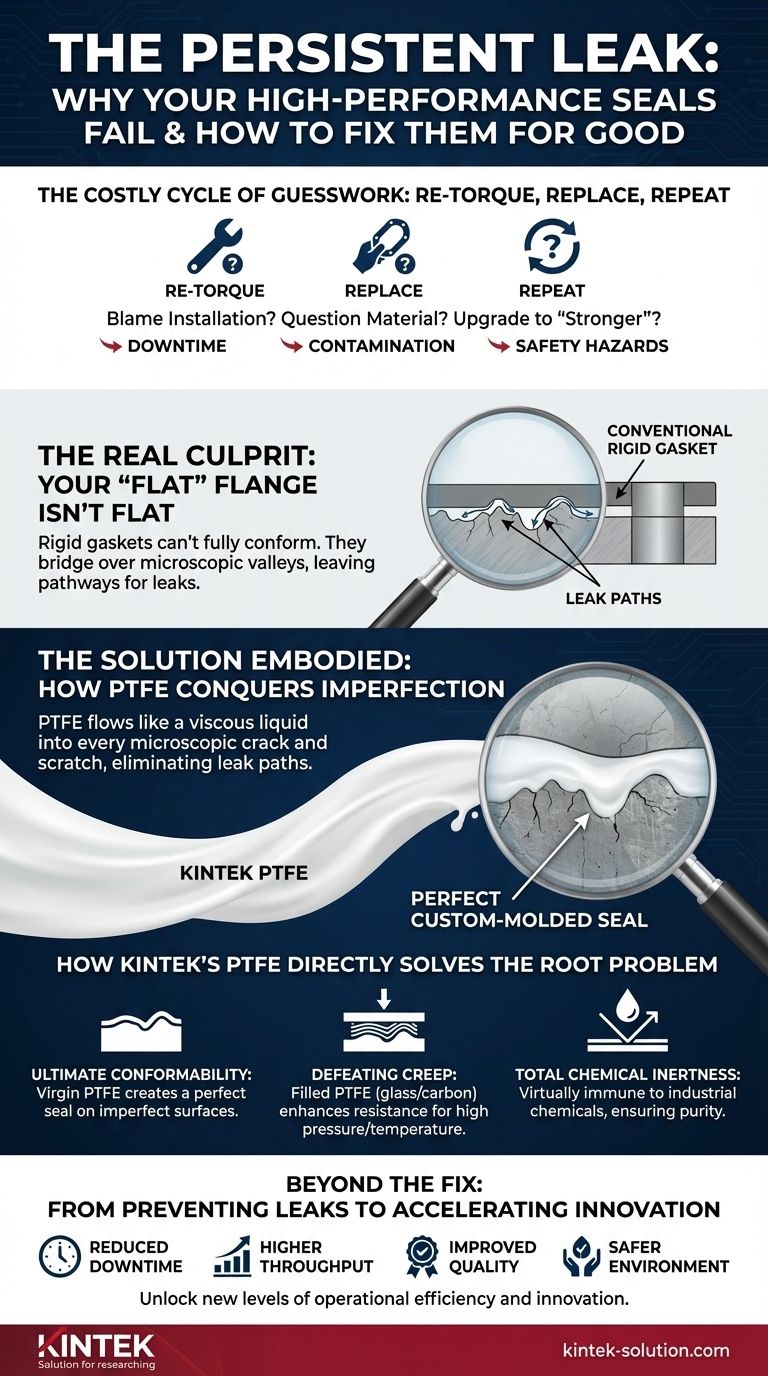

Le cycle coûteux des suppositions : resserrer, remplacer, répéter

Pour les ingénieurs et les responsables de la maintenance dans des industries exigeantes comme la fabrication de semi-conducteurs, le secteur médical ou le traitement chimique, ce scénario est malheureusement trop courant. Lorsqu'un joint échoue, la liste de vérification du dépannage ressemble généralement à ceci :

- Blâmer l'installation : « A-t-il été correctement serré ? La séquence de serrage est-elle correcte ? »

- Questionner le matériau : « Peut-être que ce joint ne peut pas supporter le produit chimique ? Ou la température ? »

- Passer à un joint « plus résistant » : La prochaine étape intuitive est souvent de choisir un matériau plus rigide, en supposant que la dureté équivaut à la durabilité.

Chaque tentative est un coup dans le vide, et les conséquences sont bien réelles. Chaque heure d'arrêt pour diagnostic et remplacement est une heure de production perdue. Une seule fuite dans un processus de haute pureté peut contaminer un lot entier, coûtant des milliers. Dans les applications chimiques agressives, cela devient un danger sérieux pour la sécurité et l'environnement. Vous êtes coincé dans une boucle réactive, traitant les symptômes sans jamais guérir la maladie.

Le véritable coupable : votre bride « plate » n'est pas plate

Voici le tournant. La raison pour laquelle ces solutions conventionnelles échouent est qu'elles sont basées sur une hypothèse erronée : que le problème réside dans la résistance du joint ou dans la technique de l'installateur.

La véritable cause profonde est souvent la surface d'étanchéité elle-même.

Peu importe à quel point elle est usinée, aucune bride industrielle n'est parfaitement plate. À l'échelle microscopique, sa surface est un paysage de minuscules pics, vallées, rayures et ondulations. Lorsque vous compressez un joint rigide – comme le métal ou un polymère dur – entre deux de ces surfaces imparfaites, il ne peut pas s'y conformer entièrement. Il franchit les vallées microscopiques, laissant des chemins minuscules par où les fuites peuvent commencer.

C'est pourquoi essayer un joint « plus dur » aggrave souvent le problème. C'est comme essayer de sceller un espace entre deux morceaux de papier de verre en plaçant un autre morceau de bois entre eux. La rigidité empêche une étanchéité réelle et intime.

De plus, même si vous obtenez une étanchéité initiale, un autre ennemi caché entre en jeu : le fluage, ou « écoulement à froid ». Sous pression et température soutenues, certains matériaux se déforment lentement et perdent la force de « contre-pression » qui maintient le joint serré. Un joint qui fonctionnait le premier jour peut échouer le trentième jour, non pas à cause d'un événement soudain, mais en raison de cette lente relaxation.

La solution incarnée : comment le PTFE surmonte l'imperfection

Pour résoudre ce problème de manière permanente, vous n'avez pas besoin d'un matériau plus dur ; vous avez besoin d'un matériau plus intelligent. Vous avez besoin d'un matériau conçu pour répondre à la réalité physique des surfaces imparfaites et des contraintes à long terme.

C'est là que le Polytétrafluoroéthylène (PTFE) démontre son génie.

Contrairement aux matériaux rigides, le PTFE est intrinsèquement mou et plastique. Lorsqu'il est comprimé, il ne se contente pas de résister à la force ; il s'écoule comme un liquide visqueux dans chaque fissure, rayure et vallée microscopique de la face de la bride. Il crée une empreinte parfaite, moulée sur mesure, de la surface, éliminant les chemins de fuite que les joints rigides laissent derrière eux.

Ce n'est pas un heureux accident ; c'est la raison fondamentale pour laquelle le PTFE fonctionne là où d'autres échouent. Chez KINTEK, nous avons bâti notre réputation sur la maîtrise de ce principe. Nous ne vendons pas seulement des composants en PTFE ; nous concevons des solutions d'étanchéité basées sur une compréhension approfondie de ce mécanisme.

Comment les joints en PTFE de KINTEK résolvent directement le problème fondamental :

- Conformabilité ultime : Nos joints en PTFE vierge offrent une douceur inégalée pour créer une étanchéité parfaite, même sur des surfaces moins qu'idéales, garantissant des performances sans fuite dès le départ.

- Vaincre le fluage : Pour les applications à haute pression ou haute température où le fluage est une préoccupation, nous utilisons du PTFE chargé (avec du verre ou du carbone) pour améliorer considérablement la résistance au fluage et la résistance à la compression, garantissant l'intégrité du joint à long terme.

- Inertie chimique totale : Le PTFE est pratiquement immunisé contre tous les produits chimiques industriels. Cela signifie que le joint ne gonflera jamais, ne s'affaiblira jamais et ne contaminera jamais votre processus – une garantie essentielle pour la pureté dans les secteurs des semi-conducteurs et du médical.

Notre processus de fabrication de précision garantit que chaque joint, revêtement ou composant personnalisé offre ces propriétés de manière constante, d'un prototype unique à une production à haut volume.

Au-delà de la réparation : de la prévention des fuites à l'accélération de l'innovation

Une fois que vous éliminez le problème chronique des joints peu fiables, cela change fondamentalement ce qui est possible pour votre opération.

Vous n'êtes plus limité par le besoin constant de maintenance et de surveillance. Vous pouvez exécuter des processus à haute température ou cryogéniques pendant des durées plus longues en toute confiance. Vous pouvez repousser les limites avec des produits chimiques de processus plus agressifs, sachant que vos joints ne seront pas le point de défaillance. Pour les laboratoires de R&D, cela signifie des données expérimentales plus fiables. Pour les lignes de production, cela signifie un débit plus élevé, une meilleure qualité de produit et un environnement de travail plus sûr.

En fin de compte, résoudre la fuite persistante ne consiste pas seulement à colmater un trou. Il s'agit de débloquer de nouveaux niveaux d'efficacité opérationnelle et d'innovation.

Arrêtez le cycle des suppositions et commencez à concevoir une solution permanente. Si vous êtes confronté à un défi d'étanchéité persistant qui vous coûte du temps et de l'argent, notre équipe peut vous aider à identifier la cause profonde et à spécifier la solution PTFE précise pour la résoudre définitivement. Discutons des exigences uniques de votre projet. Contactez nos experts

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Articles associés

- La physique de l'ajustement parfait : comment le PTFE élimine les distractions cachées de l'athlète

- Pourquoi vos pièces en PTFE haute performance échouent — et pourquoi ce n'est pas la faute du matériau

- Le cheval de bataille invisible : Pourquoi le PTFE est le choix par défaut pour les problèmes impossibles

- Le coût asymétrique de l'échec : Pourquoi les PTFE de précision sont votre dernière ligne de défense

- Quand « Chimiquement Inerte » ne suffit pas : pourquoi vos composants en PTFE échouent et comment l'éviter