C'est une scène familière et frustrante : une ligne de production critique est à l'arrêt. Encore. Une petite flaque d'un produit chimique coûteux ou dangereux s'est formée sous un raccord, signalant un autre arrêt imprévu. Vous avez remplacé ce joint ou cette garniture exacte trois fois au cours de la dernière année, et chaque défaillance grignote les objectifs de production, gonfle les budgets de maintenance et ajoute une couche supplémentaire de risque à vos opérations.

Vous avez tout essayé, alors pourquoi cela continue-t-il d'arriver ?

Pourquoi "plus solide" n'est pas toujours la solution : la recherche erronée d'une réparation

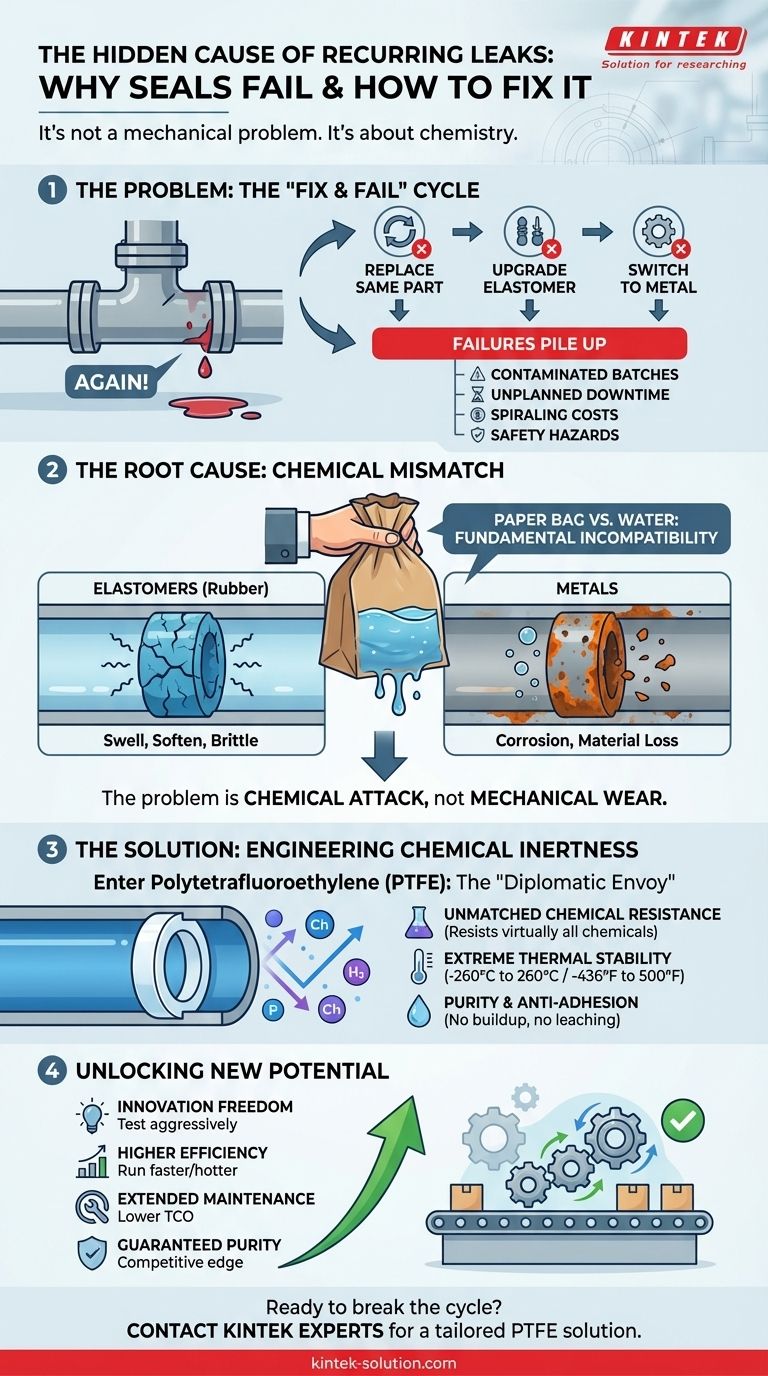

Lorsqu'un joint ou un joint de dilatation échoue, l'instinct immédiat est de le traiter comme un problème mécanique. La logique semble solide : le composant n'était pas assez résistant pour supporter la pression ou assez flexible pour absorber les vibrations.

Cela mène à un chemin de dépannage prévisible – et souvent infructueux :

- Remplacer par la même pièce : La solution la plus simple. Vous espérez que la dernière était juste un coup de chance, une pièce défectueuse isolée d'un mauvais lot. Mais quelques mois plus tard, la fuite revient.

- "Améliorer" avec un élastomère robuste : Vous passez du caoutchouc standard à une variante "plus résistante" ou plus chère, pensant que plus de volume ou une capacité de pression plus élevée résoudra le problème. Pourtant, la même lente dégradation se produit.

- Passer au métal : Pour les systèmes à haute pression, vous pourriez même opter pour un joint métallique, pensant que sa rigidité garantira une étanchéité parfaite. Mais bientôt, vous constatez des signes de corrosion compromettant le système.

Chacune de ces tentatives traite le symptôme – la défaillance physique – tout en ignorant complètement la cause profonde. Les conséquences commerciales négatives s'accumulent :

- Lots contaminés : Dans les applications de semi-conducteurs, médicales ou pharmaceutiques, même une dégradation microscopique du matériau peut libérer des impuretés, ruinant une série de production entière de grande valeur.

- Temps d'arrêt imprévus : Chaque heure où votre ligne est arrêtée pour une réparation "mineure" est une heure de revenus et de productivité perdus.

- Coûts de maintenance croissants : Le budget pour les pièces de rechange et les heures de main-d'œuvre gonfle, détournant les ressources de l'innovation et de l'amélioration des processus.

- Risques pour la sécurité : Dans le traitement chimique, une fuite apparemment petite peut exposer le personnel à des acides ou des solvants agressifs, créant une grave responsabilité en matière de sécurité.

Le cycle continue car le problème n'est pas la résistance mécanique. C'est une question de chimie.

Le véritable coupable : lorsque vos matériaux sont chimiquement incompatibles

Imaginez essayer de transporter de l'eau dans un sac en papier. Le sac est parfaitement capable de contenir du sable ou d'autres produits secs, mais dès que vous ajoutez de l'eau, son intégrité structurelle se dissout. Le sac n'a pas échoué parce qu'il était "faible" ; il a échoué parce qu'il était fondamentalement incompatible avec son contenu.

C'est précisément ce qui se passe à l'intérieur de vos lignes de production.

Les élastomères standard et même de nombreux métaux sont engagés dans une bataille lente et constante avec les fluides qu'ils contiennent. Les produits chimiques agressifs, les solvants et les températures extrêmes n'exercent pas seulement une pression sur un joint ; ils attaquent activement sa structure moléculaire.

- Élastomères (Caoutchouc) : Peuvent gonfler, ramollir ou devenir cassants lorsqu'ils sont exposés à des produits chimiques incompatibles, perdant leur capacité d'étanchéité bien avant que toute déchirure physique ne soit visible.

- Métaux : Sont susceptibles à la corrosion par les acides et les bases, rongeant lentement le matériau et compromettant le joint de l'intérieur.

Les remplacements "robustes" que vous avez essayés ne sont que des sacs en papier plus solides. Ils peuvent durer un peu plus longtemps, mais ils sont destinés à échouer car ils livrent une bataille chimique, pas mécanique. La seule façon de gagner est d'arrêter de se battre et de choisir un matériau qui est complètement immunisé contre le conflit.

Résoudre la cause profonde : ingénierie en tenant compte de l'inertie chimique

Pour obtenir une intégrité permanente du système, vous n'avez pas besoin d'un matériau *plus solide* ; vous avez besoin d'un matériau *non réactif*. Vous avez besoin d'un composant complètement indifférent à la chimie agressive et aux températures extrêmes de votre processus.

C'est le principe derrière le Polytétrafluoroéthylène (PTFE).

Le PTFE n'est pas juste un autre plastique. C'est un fluoropolymère haute performance conçu dès le départ dans un seul but principal : être presque entièrement chimiquement inerte. C'est l'équivalent en science des matériaux d'un envoyé diplomatique – il ne réagit tout simplement pas à l'environnement hostile qui l'entoure.

Chez KINTEK, nous ne vendons pas seulement des pièces en PTFE ; nous concevons des solutions basées sur cette compréhension fondamentale de la science des matériaux. Nos composants en PTFE fabriqués avec précision sont l'outil idéal pour résoudre cette cause profonde car ils sont conçus pour aborder les points de défaillance spécifiques des matériaux conventionnels :

- Résistance chimique inégalée : Notre PTFE de haute pureté résiste à pratiquement tous les produits chimiques industriels, acides et solvants. Il ne se dégrade pas, ne gonfle pas et ne corrode pas, garantissant un joint stable et durable.

- Stabilité thermique extrême : Des températures cryogéniques de -260°C aux applications à haute température de 260°C (-436°F à 500°F), nos composants en PTFE conservent leur intégrité là où les élastomères se briseraient ou fondraient.

- Pureté et anti-adhérence : La surface intrinsèquement antiadhésive et pure du PTFE empêche l'accumulation de fluides et la lixiviation de matériaux, protégeant l'intégrité de votre produit final dans des applications sensibles telles que la fabrication de semi-conducteurs et les dispositifs médicaux.

En fabriquant des composants personnalisés selon vos spécifications exactes, nous nous assurons que la solution n'est pas seulement fabriquée dans le bon matériau – elle est parfaitement conçue pour les exigences mécaniques uniques de votre système.

Des réparations constantes à la libération d'un nouveau potentiel

Une fois que vous éliminez le problème chronique d'incompatibilité des matériaux, vous faites plus que simplement arrêter les fuites. Vous libérez un nouveau niveau de liberté opérationnelle et d'innovation.

Imaginez un avenir où :

- Votre équipe R&D peut expérimenter des chimies plus agressives pour développer des produits de nouvelle génération, sachant que l'équipement peut les supporter.

- Vous pouvez exécuter des processus à des températures plus élevées pour augmenter le débit et l'efficacité sans crainte de dégradation des composants.

- Les cycles de maintenance sont considérablement prolongés, réduisant votre coût total de possession et permettant à votre équipe d'ingénierie de se concentrer sur des projets à valeur ajoutée plutôt que sur la gestion des urgences.

- La pureté du produit est garantie, vous donnant un avantage concurrentiel sur les marchés critiques en matière de qualité et éliminant le risque de contamination coûteuse des lots.

Résoudre les défaillances récurrentes d'équipement ne consiste pas seulement à réparer une pièce ; il s'agit d'éliminer une limitation fondamentale de votre entreprise. Si vous êtes prêt à briser le cycle "réparer et échouer" et à construire une opération plus résiliente, innovante et rentable, la première étape consiste à choisir le bon matériau.

Votre défi est unique, et une solution universelle ne suffira pas. Discutons des exigences chimiques et thermiques spécifiques de votre système et concevons une solution en PTFE qui offre la fiabilité que vous recherchez. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Articles associés

- Quand « Chimiquement Inerte » ne suffit pas : la cause cachée de la défaillance des composants en PTFE

- Le cheval de bataille invisible : Pourquoi le PTFE est le choix par défaut pour les problèmes impossibles

- Votre composant « inerte » en PTFE pourrait être la véritable source de la défaillance du système

- Au-delà du « antiadhésif » : pourquoi vos composants en PTFE échouent et comment y remédier durablement

- Le Gardien Invisible : Comment le Bouclier Moléculaire du PTFE Protège Nos Systèmes les Plus Critiques