Vous avez fait vos devoirs. Vous avez recoupé les tableaux de compatibilité chimique. La fiche technique du nouveau joint en polymère que vous avez spécifié promet une excellente résistance au solvant agressif de votre nouvelle ligne de production. Le projet reçoit le feu vert.

Puis, quelques semaines après la mise en service, les appels commencent. Il y a des micro-fuites. Le fluide de procédé présente des traces de contamination. Vous êtes confronté à des temps d'arrêt imprévus et à une équipe d'ingénieurs frustrés qui demandent ce qui s'est mal passé. Le composant – celui qui semblait parfait sur le papier – a échoué. Et maintenant, vous êtes de retour au point de départ, essayant de comprendre pourquoi.

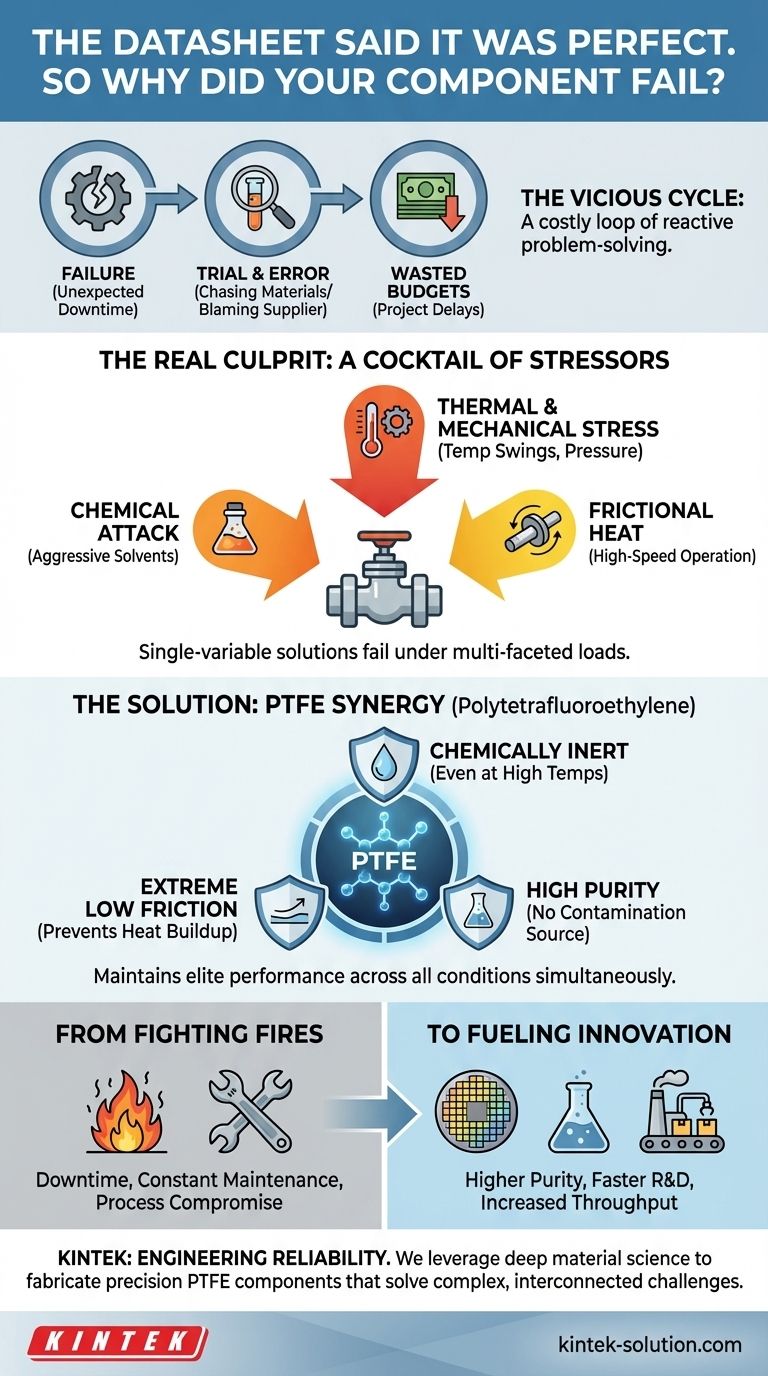

Le cercle vicieux des essais, des erreurs et des budgets gaspillés

Si ce scénario vous semble familier, vous n'êtes pas seul. Dans des secteurs allant de la fabrication de semi-conducteurs à la R&D de dispositifs médicaux, les ingénieurs rencontrent fréquemment ce paradoxe frustrant : un composant qui répond à une spécification critique unique échoue de manière spectaculaire dans une application réelle.

Cela déclenche un cycle coûteux et long. Les réactions courantes sont prévisibles :

- La recherche d'un matériau "plus résistant" : La première réaction est souvent de trouver un matériau encore plus résistant à ce facteur problématique unique, comme un produit chimique spécifique. Mais ce nouveau matériau pourrait être trop cassant, trop mou, ou incapable de supporter les températures du procédé, entraînant un autre type de défaillance.

- Accuser le fournisseur : Il est facile de suspecter un "lot défectueux" ou un problème de contrôle qualité. Bien que possible, cela détourne souvent l'attention d'un problème plus fondamental dans la sélection des matériaux.

- Compromettre le procédé : Pour protéger le composant défaillant, les équipes peuvent abaisser la température de fonctionnement, réduire la pression ou ralentir la vitesse de la ligne. Cette "solution" paralyse l'efficacité et freine l'innovation même que le nouveau procédé était censé permettre.

Ces réactions découlent toutes de la même approche erronée. Les conséquences commerciales sont graves : les délais des projets sont perturbés, les budgets de R&D sont consommés par des tests et des qualifications répétés, et la fiabilité du produit final est compromise avant même son lancement.

Le véritable coupable : pourquoi votre application est un cocktail de stress

Le composant n'a pas échoué parce que la fiche technique mentait. Il a échoué parce que les fiches techniques encouragent souvent une mentalité unidimensionnelle. Le véritable environnement d'exploitation de votre application est rarement un défi unique et isolé. C'est un cocktail de facteurs de stress.

Pensez-y :

- Un siège de vanne n'est pas seulement exposé à un produit chimique agressif ; il subit également le stress mécanique de l'ouverture et de la fermeture.

- Un joint dans une pompe ne fournit pas seulement une résistance chimique ; il gère également la chaleur de friction générée par un arbre rotatif à grande vitesse.

- Un support de plaquette dans une usine de semi-conducteurs ne fait pas que tenir une plaquette ; il doit maintenir sa pureté et son intégrité structurelle à travers des variations de température extrêmes.

La plupart des matériaux d'ingénierie sont des spécialistes. Ils peuvent offrir une résistance chimique de classe mondiale mais ramollir considérablement sous la chaleur. Ou ils peuvent avoir une stabilité thermique incroyable mais générer une friction excessive dans une application dynamique.

C'est la racine du problème : Vous avez choisi un matériau pour résoudre le problème de la variable A (par exemple, l'attaque chimique), mais c'est la combinaison de A, B (chaleur) et C (pression) qui a causé la défaillance. Les "solutions" courantes échouent car elles essaient toujours de résoudre une seule variable, jouant un jeu frustrant de "whack-a-mole" avec les propriétés des matériaux.

La solution : un matériau conçu pour un monde aux multiples facettes

Pour briser ce cycle, vous n'avez pas besoin d'un matériau simplement "meilleur" dans une chose. Vous avez besoin d'un matériau qui maintient ses performances de pointe dans une gamme de conditions simultanément. Vous avez besoin d'un matériau qui peut gérer l'ensemble du cocktail de stress.

C'est précisément là que le PTFE (Polytétrafluoroéthylène) se distingue. Sa valeur ne réside pas seulement dans une caractéristique exceptionnelle, mais dans la puissante synergie de ses propriétés fondamentales :

- Il reste chimiquement inerte même à haute température.

- Son extrême faible friction empêche l'accumulation de chaleur de friction qui pourrait compromettre son intégrité thermique et mécanique.

- Sa haute pureté est maintenue sur une large plage de températures de fonctionnement, garantissant qu'il ne devient pas une source de contamination.

Le PTFE n'a pas été conçu pour être un "one-trick pony". Il a été conçu pour la réalité complexe et multidimensionnelle des applications haute performance.

KINTEK : Ingénierie de la fiabilité grâce à une compréhension approfondie

C'est le principe sur lequel repose notre travail. Chez KINTEK, nous ne vendons pas seulement des composants en PTFE ; nous concevons des solutions basées sur une compréhension approfondie de ces principes fondamentaux de la science des matériaux. Nous fabriquons des joints, des revêtements et de la verrerie de laboratoire personnalisés en PTFE de précision car nous savons qu'ils sont la réponse à ces défis complexes et interconnectés.

Notre expertise en fabrication de précision garantit que les propriétés uniques du PTFE sont traduites en composants qui fonctionnent parfaitement. Un joint KINTEK empêche les fuites non seulement parce que le PTFE est inerte, mais parce que notre précision de fabrication, combinée à la faible friction et à la stabilité thermique du matériau, garantit qu'il maintient un ajustement parfait, même sous des charges dynamiques et thermiques.

Des pompiers à l'innovation

Une fois que vous avez résolu ce problème récurrent de défaillance des composants, l'attention se déplace. Au lieu de consacrer votre temps et votre budget à diagnostiquer les problèmes d'hier, vous pouvez commencer à concevoir les avancées de demain.

Lorsque vous pouvez faire confiance à vos composants pour résister à l'ensemble du cocktail de facteurs de stress, de nouvelles possibilités émergent :

- Les usines de semi-conducteurs peuvent pousser vers des procédés de plus haute pureté et des cycles de nettoyage plus agressifs, confiantes que leurs composants ne se dégraderont pas et ne contamineront pas un lot de plaquettes de plusieurs millions de dollars.

- Les équipes médicales et de laboratoire peuvent accélérer la R&D en effectuant des tests analytiques et des protocoles de stérilisation plus exigeants sans craindre de défaillance de l'équipement.

- Les usines industrielles peuvent faire fonctionner les lignes de production à des vitesses et des températures plus élevées, augmentant considérablement le débit sans planifier d'arrêts de maintenance constants.

En fin de compte, résoudre ce défi fondamental des matériaux ne consiste pas seulement à réparer une fuite. Il s'agit de créer la confiance opérationnelle nécessaire pour innover plus rapidement, construire des produits plus fiables et surpasser la concurrence.

Vos défis sont uniques, impliquant un mélange complexe de contraintes chimiques, thermiques et mécaniques. Si vous en avez assez du cycle d'essais et d'erreurs et que vous êtes prêt à construire pour la fiabilité dès le départ, notre équipe est là pour vous aider à appliquer ces principes à votre projet spécifique. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Articles associés

- Le Gardien Invisible : Comment le Bouclier Moléculaire du PTFE Protège Nos Systèmes les Plus Critiques

- La physique de la confiance : pourquoi le PTFE est la pierre angulaire de l'électronique à enjeux élevés

- La physique de l'ajustement parfait : comment le PTFE élimine les distractions cachées de l'athlète

- Au-delà du « antiadhésif » : pourquoi vos composants en PTFE échouent et comment y remédier durablement

- Le paradoxe du PTFE : pourquoi le matériau « parfait » échoue — et comment le faire fonctionner