C'est un sentiment familier et décourageant. Vous avez effectué l'analyse pour une formulation médicamenteuse critique — calibré l'instrument, préparé méticuleusement l'échantillon, contrôlé chaque variable à laquelle vous pouvez penser. Pourtant, lorsque le chromatogramme apparaît à l'écran, il est là : un "pic fantôme" étrange et inattendu. Ou peut-être que votre ligne de base dérive, ou que vos résultats de ce matin ne correspondent pas à ceux d'hier. Vous avez perdu une autre journée, et vous n'êtes pas plus près d'une réponse fiable.

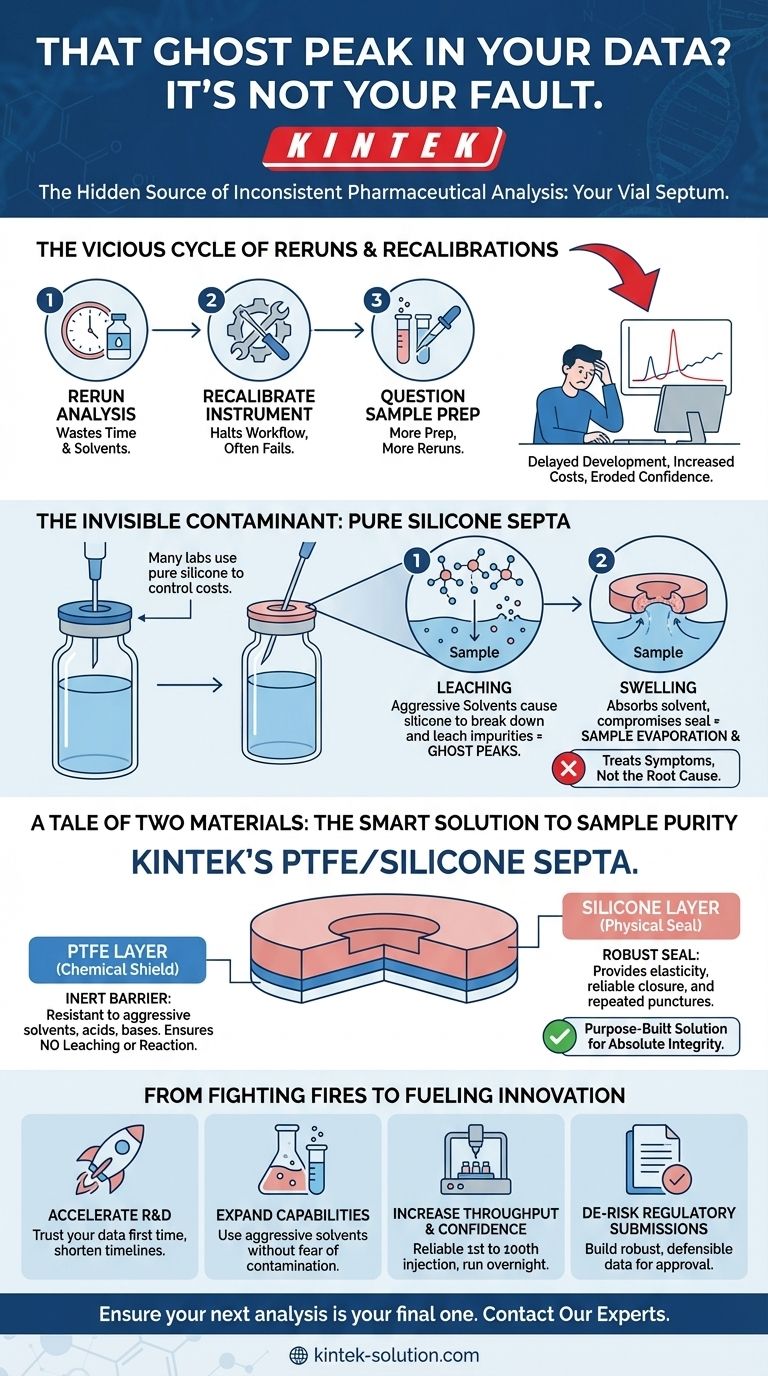

Le cercle vicieux des ré-exécutions et des recalibrages

Si ce scénario vous semble familier, vous n'êtes pas seul. Les laboratoires de toute l'industrie pharmaceutique sont engagés dans une bataille constante pour obtenir des données reproductibles. Face à des résultats incohérents, la réponse typique est un processus d'élimination frustrant et coûteux :

- Ré-exécuter l'analyse : La première étape la plus courante, consommant un temps précieux d'analyste, des solvants coûteux et d'autres consommables.

- Recalibrer l'instrument : Cela interrompt tout autre travail sur la machine, mais ne parvient souvent pas à résoudre le problème sous-jacent.

- Remettre en question la préparation de l'échantillon : Y a-t-il eu une erreur de dilution ? Le solvant était-il pur ? Cela conduit à plus de travail de préparation et à plus de ré-exécutions.

Ces efforts, bien que logiques, mènent souvent aux mêmes résultats incohérents. Les conséquences commerciales sont graves. Une seule étude invalidée peut retarder le calendrier de développement d'un médicament de plusieurs semaines ou mois. Le coût cumulé des matériaux gaspillés et des heures d'analyste draine les budgets de R&D. Plus important encore, cela érode la confiance dans les données qui sous-tendent les décisions critiques concernant la sécurité et l'efficacité d'un médicament.

Ce cycle frustrant nous oblige à nous demander : manquons-nous une faille fondamentale ?

Le contaminant invisible : pourquoi le septum de votre flacon trahit votre analyse

Le problème réside souvent dans un composant si petit qu'il est facilement négligé : le septum du flacon. Il a deux tâches simples mais critiques : créer un joint étanche et le faire sans interagir avec l'échantillon à l'intérieur.

De nombreux laboratoires, dans le but de maîtriser les coûts, utilisent des septums standard en silicone pur. Bien que le silicone soit excellent pour créer un joint physique, il présente un défaut fatal lorsqu'il s'agit d'analyses pharmaceutiques sensibles : il n'est pas chimiquement inerte à de nombreux solvants organiques courants.

La dégradation d'un joint "simple"

Lorsque le septum en silicone pur entre en contact avec des solvants agressifs utilisés en chromatographie (comme l'acétonitrile, le THF ou les solvants chlorés), deux choses se produisent :

- Lixiviation : Le silicone commence à se décomposer au niveau moléculaire, "lixiviant" de minuscules impuretés (oligomères de silicone) directement dans votre échantillon. Ces contaminants apparaissent alors dans votre analyse comme les "pics fantômes" qui n'ont rien à y faire.

- Gonflement : Le septum absorbe le solvant et gonfle, compromettant l'intégrité du joint. Cela peut entraîner l'évaporation de l'échantillon, modifiant sa concentration et faussant vos résultats quantitatifs.

Recalibrer votre instrument ne résoudra jamais cela. Ré-exécuter le test avec le même type de septum ne fera que répéter la contamination. Vos tentatives pour résoudre le problème échouaient parce que vous traitiez les symptômes (mauvaises données) au lieu de la maladie (réaction chimique).

Une histoire de deux matériaux : la solution intelligente pour la pureté des échantillons

Pour résoudre définitivement ce problème, vous n'avez pas seulement besoin d'un meilleur joint ; vous avez besoin d'un joint plus intelligent. Vous avez besoin d'un matériau capable de fournir un joint physique parfait tout en restant complètement chimiquement non réactif.

C'est là qu'une conception composite devient la seule solution logique. Le septum idéal combine deux matériaux, chacun choisi pour une tâche spécifique :

- Le bouclier chimique : Une fine couche de PTFE (polytétrafluoroéthylène) est orientée vers l'échantillon. Le PTFE est l'un des matériaux les plus chimiquement inertes connus de la science, résistant à pratiquement tous les acides, bases et solvants organiques. Il forme une barrière impénétrable, garantissant que rien ne peut être lixivié dans votre échantillon ou réagir avec lui.

- Le joint physique : Un corps plus épais de silicone de haute qualité se trouve derrière le PTFE. Son élasticité fournit le joint robuste et refermable nécessaire à une fermeture fiable du flacon et à des perforations répétées par les aiguilles de l'échantillonneur automatique.

La couche de PTFE protège le silicone de l'échantillon, et le silicone fournit l'intégrité mécanique qui manque au PTFE seul. Ce n'est pas un compromis ; c'est une solution spécialement conçue, née d'une compréhension approfondie du problème.

C'est précisément pourquoi KINTEK se spécialise dans la fabrication de composants de précision en PTFE de haute pureté. Nous comprenons que dans les applications sensibles, l'intégrité des matériaux n'est pas seulement une caractéristique — c'est le fondement de résultats fiables. Nos joints et doublures en PTFE ne sont pas juste des pièces ; ils incarnent la solution à la contamination chimique, garantissant que la seule chose que vous mesurez est votre échantillon.

Des pompiers à l'innovation

Une fois que vous éliminez les données incohérentes causées par la contamination chimique, toute la dynamique de votre laboratoire change. Vous arrêtez de gaspiller des ressources à combattre des problèmes évitables et commencez à libérer de nouveaux potentiels.

- Accélérer la R&D : Au lieu de passer des semaines à valider un seul résultat, votre équipe peut passer en toute confiance à l'étape suivante de la découverte. Vous pouvez faire confiance à vos données dès la première fois, ce qui raccourcit considérablement les délais des projets.

- Élargir vos capacités : Vous pouvez désormais utiliser une plus large gamme de solvants agressifs ou développer de nouvelles méthodes analytiques sans craindre la contamination, repoussant les limites de votre recherche.

- Augmenter le débit et la confiance : Les systèmes automatisés à haut débit peuvent fonctionner toute la nuit sans seconde pensée. Le joint robuste et l'inertie chimique d'un septum revêtu de PTFE signifient que vos 1ère et 100ème injections seront tout aussi fiables.

- Réduire les risques de soumissions réglementaires : Vous pouvez constituer un dossier de données robustes et défendables qui résistent à l'examen, facilitant ainsi le processus d'approbation réglementaire.

En s'attaquant à la cause profonde de l'incohérence des données avec le bon matériau, vous transformez un mal de tête technique persistant en un puissant avantage concurrentiel.

L'intégrité de vos recherches les plus critiques ne devrait pas être compromise par un composant négligé. Si votre travail exige une pureté d'échantillon absolue et des données fiables, notre équipe d'experts en matériaux est là pour vous aider à trouver la bonne solution à vos défis uniques. Assurons-nous que votre prochaine analyse soit votre dernière. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Articles associés

- Le paradoxe du PTFE : pourquoi le matériau « parfait » échoue — et comment le faire fonctionner

- Quand « Chimiquement Inerte » ne suffit pas : la cause cachée de la défaillance des composants en PTFE

- Pourquoi vos pièces en PTFE haute performance échouent — et pourquoi ce n'est pas la faute du matériau

- Comment le PTFE résout les défis industriels critiques grâce à la supériorité des matériaux

- Le cheval de bataille invisible : Pourquoi le PTFE est le choix par défaut pour les problèmes impossibles