C'est un moment que tout ingénieur de conception redoute. Le prototype, si parfait sur l'écran CAO, échoue dans le monde réel. Votre nouveau cathéter revêtu de PTFE, conçu pour des performances exceptionnelles, se plie soudainement en naviguant dans un simple montage d'essai. Le flux est bloqué. Le test est un échec. Des semaines de travail et des matériaux coûteux sont gaspillés, et vous retournez à la planche à dessin avec une question frustrante : qu'est-ce qui a mal tourné ?

Si ce scénario vous semble inconfortablement familier, vous n'êtes pas seul. Ce n'est pas seulement un problème de cathéter ; c'est un défi qui affecte les ingénieurs dans les applications semi-conductrices, industrielles et de laboratoire. Un tuyau de traitement chimique s'effondre sous vide. Une ligne de fluide de haute pureté est trop rigide pour être installée dans une machine complexe. Les symptômes varient, mais le cycle de défaillance est souvent le même.

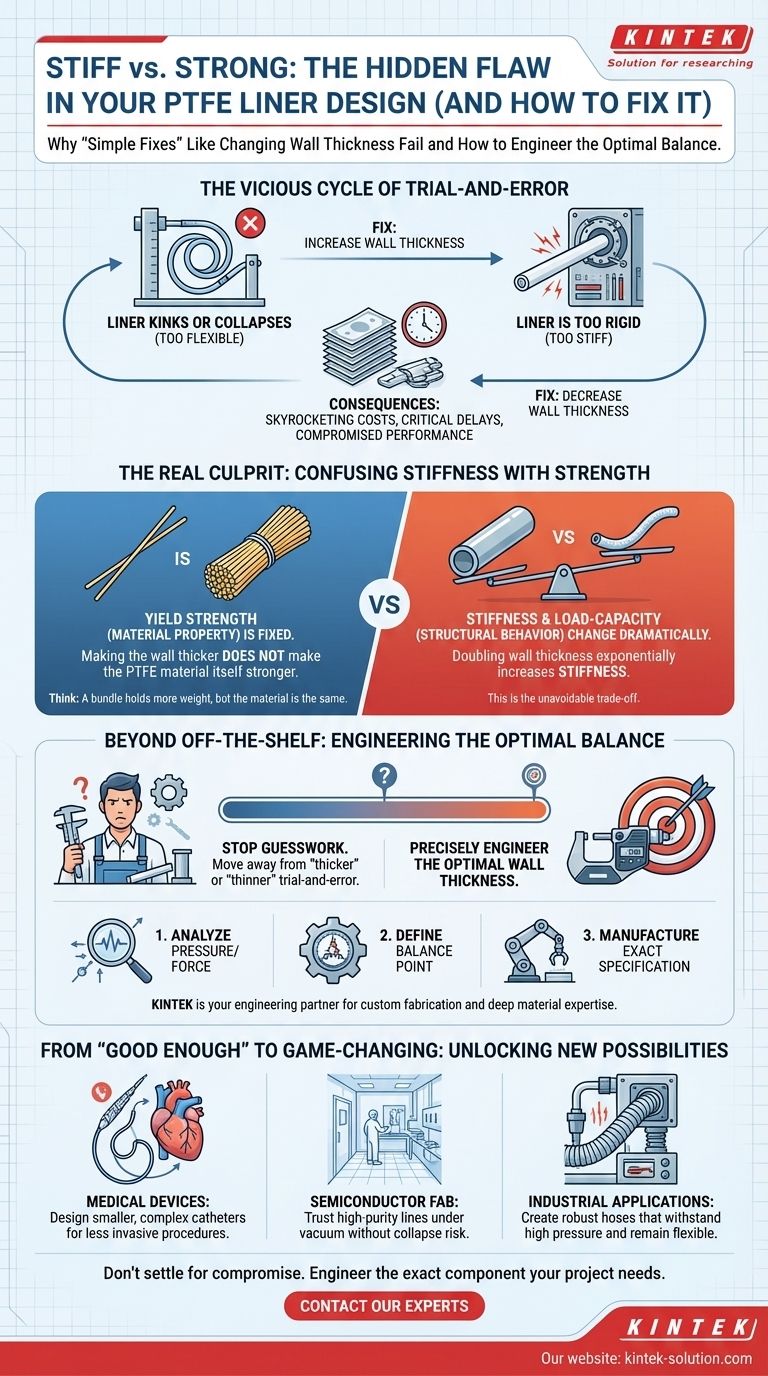

Le cercle vicieux des essais et erreurs

Lorsqu'un revêtement en PTFE échoue, l'instinct est d'appliquer une solution simple et directe.

- Il s'est plié ou effondré ? "Simple", pensons-nous. "Augmentons l'épaisseur de la paroi pour le rendre plus résistant."

- Il était trop rigide pour être installé ou utilisé ? "Solution facile. Nous allons simplement réduire l'épaisseur de la paroi pour plus de flexibilité."

Vous commandez un nouveau prototype. Il arrive. Et bien trop souvent, vous avez simplement échangé un problème contre un autre. Le nouveau revêtement plus épais ne se plie pas, mais il est maintenant si rigide qu'il exerce une contrainte sur les composants d'accouplement ou rend le dispositif final inutilisable. Le nouveau revêtement plus fin est merveilleusement flexible, mais il s'effondre dès qu'il est soumis à une pression négative.

Ce cycle d'essais, d'erreurs et de re-prototypage coûteux n'est pas seulement un casse-tête technique. Il a de sérieuses conséquences commerciales :

- Coûts de développement exorbitants : Chaque prototype défaillant s'ajoute aux dépenses de matériaux, d'outillage et de main-d'œuvre.

- Retards critiques de projet : Ce qui aurait dû être une phase de conception simple devient une lutte de plusieurs mois, retardant les dates de lancement.

- Performances produit compromises : Vous êtes obligé de vous contenter d'une conception "suffisamment bonne" qui n'atteint pas tout à fait les objectifs de performance, ce qui vous désavantage.

La raison pour laquelle ces solutions simples échouent est qu'elles sont basées sur une incompréhension fondamentale du fonctionnement réel du PTFE.

Le véritable coupable : confondre rigidité et résistance

Le cœur du problème réside dans une confusion courante entre le comportement structurel d'une pièce et ses propriétés matérielles.

Votre matériau PTFE ne devient pas "plus résistant"

Soyons clairs : la limite d'élasticité est une propriété intrinsèque du matériau PTFE lui-même. C'est une valeur fixe, mesurée en PSI ou MPa, qui définit la contrainte maximale que le matériau peut supporter avant de se déformer de façon permanente. Rendre la paroi d'un revêtement plus épaisse ou plus fine ne modifie pas la limite d'élasticité du PTFE.

Pensez-y comme à un seul brin de spaghetti cru. Il a une certaine résistance. Si vous prenez un paquet de 20 brins, le paquet peut supporter beaucoup plus de poids avant de se casser. Vous n'avez pas rendu le matériau spaghetti lui-même plus résistant ; vous en avez simplement utilisé davantage, augmentant ainsi sa capacité de charge globale.

C'est exactement ce qui se passe lorsque vous épaississez une paroi en PTFE. Vous augmentez la capacité de la pièce à supporter une force totale (sa capacité de charge), mais vous n'avez pas rendu le matériau lui-même plus résistant.

Le compromis inévitable : rigidité contre flexibilité

Ce qui change, directement et inévitablement, c'est la rigidité. La rigidité est la résistance à la flexion. Lorsque vous doublez l'épaisseur de la paroi, vous ne doublez pas seulement la rigidité, vous l'augmentez considérablement.

C'est pourquoi vos "solutions simples" se retournent contre vous.

- Lorsque vous avez épaissi la paroi pour l'empêcher de se plier, vous ne la rendiez pas vraiment "plus résistante". Vous la rendiez plus rigide.

- Lorsque vous avez réduit l'épaisseur de la paroi pour la rendre plus flexible, vous acceptiez une capacité de charge plus faible.

La solution n'est donc pas de trouver un "matériau plus résistant". Il s'agit d'ingénierer précisément la seule variable qui compte vraiment : l'équilibre structurel entre intégrité et flexibilité pour votre application spécifique.

Au-delà du prêt-à-porter : concevoir l'équilibre optimal

Pour vous libérer du cycle des essais et erreurs, vous devez arrêter de penser en termes de "plus épais" ou "plus fin". Vous devez commencer à penser en termes d'épaisseur de paroi optimale, conçue au décimal près qui offre les performances dont vous avez besoin sans compromis.

Cela nécessite un outil capable d'atteindre cette cible parfaite. La solution n'est pas seulement une pièce ; c'est un processus ancré dans une expertise matérielle approfondie et une précision de fabrication. Pour résoudre ce problème fondamental, vous avez besoin d'un partenaire capable de :

- Analyser les forces spécifiques en jeu dans votre application : pression, vide, rayon de courbure et contrainte d'assemblage.

- Définir le point d'équilibre précis où le revêtement a juste assez de rigidité pour résister à l'effondrement, mais reste suffisamment flexible pour sa fonction.

- Fabriquer un composant selon ces spécifications exactes, de manière cohérente et fiable.

C'est précisément pourquoi nous avons créé KINTEK. Nous ne sommes pas seulement un fournisseur de composants en PTFE ; nous sommes des partenaires d'ingénierie. Notre base en production de précision et en fabrication personnalisée repose sur une compréhension approfondie de ce défi exact. Nous mettons à profit notre expertise pour aller au-delà des tailles génériques et prêtes à l'emploi et vous aider à concevoir le composant parfaitement optimisé pour votre application, d'un seul prototype à une production en grand volume. Notre processus est conçu pour fournir une pièce qui n'est pas un compromis, mais une solution.

De "suffisamment bon" à révolutionnaire : ce que débloque le PTFE optimisé

Lorsque vous arrêtez de vous battre avec vos composants et que vous les concevez correctement dès le départ, vous ne résolvez pas seulement un problème lancinant. Vous débloquez des possibilités entièrement nouvelles.

- Les ingénieurs en dispositifs médicaux peuvent désormais concevoir des cathéters plus petits et plus complexes capables de naviguer dans des vasculatures complexes, permettant des procédures moins invasives.

- Les responsables de fabrication de semi-conducteurs peuvent faire confiance à leurs lignes de fluides et de gaz de haute pureté pour fonctionner sans faille sous vide, sans risque d'effondrement, améliorant ainsi la fiabilité des processus et le rendement.

- Les concepteurs industriels peuvent créer des tuyaux chimiques robustes qui résistent à des pressions élevées tout en restant suffisamment flexibles pour une installation et une maintenance faciles dans des espaces restreints.

En fin de compte, maîtriser ce compromis va au-delà d'un simple revêtement. Il s'agit d'accélérer votre innovation, de réduire les risques de développement de vos produits et de construire un produit final qui surpasse la concurrence, car chaque composant est optimisé pour faire son travail parfaitement.

Votre projet mérite plus qu'une solution "suffisamment bonne" née de compromis frustrants. Il est temps de concevoir le composant exact dont vous avez besoin. Parlons des pressions, des contraintes et des objectifs spécifiques de votre projet, et construisons ensemble une solution véritablement optimisée. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Articles associés

- Pourquoi vos pièces en PTFE haute performance échouent — et pourquoi ce n'est pas la faute du matériau

- La physique de la confiance : pourquoi le PTFE est la pierre angulaire de l'électronique à enjeux élevés

- Votre composant « inerte » en PTFE pourrait être la véritable source de la défaillance du système

- Comment le PTFE résout les défis industriels critiques grâce à la supériorité des matériaux

- Le paradoxe du PTFE : pourquoi le matériau « parfait » échoue — et comment le faire fonctionner