C'est un scénario qui se déroule dans les laboratoires et sur les chaînes de production du monde entier : un processus critique s'arrête net. Après des heures, voire des jours, de dépannage frénétique, le coupable est trouvé : un petit composant en plastique, apparemment insignifiant, qui s'est déformé, fissuré ou dégradé. Le lot est ruiné, le calendrier est compromis, et une question frustrante flotte dans l'air : "Pourquoi cette pièce a-t-elle échoué ?"

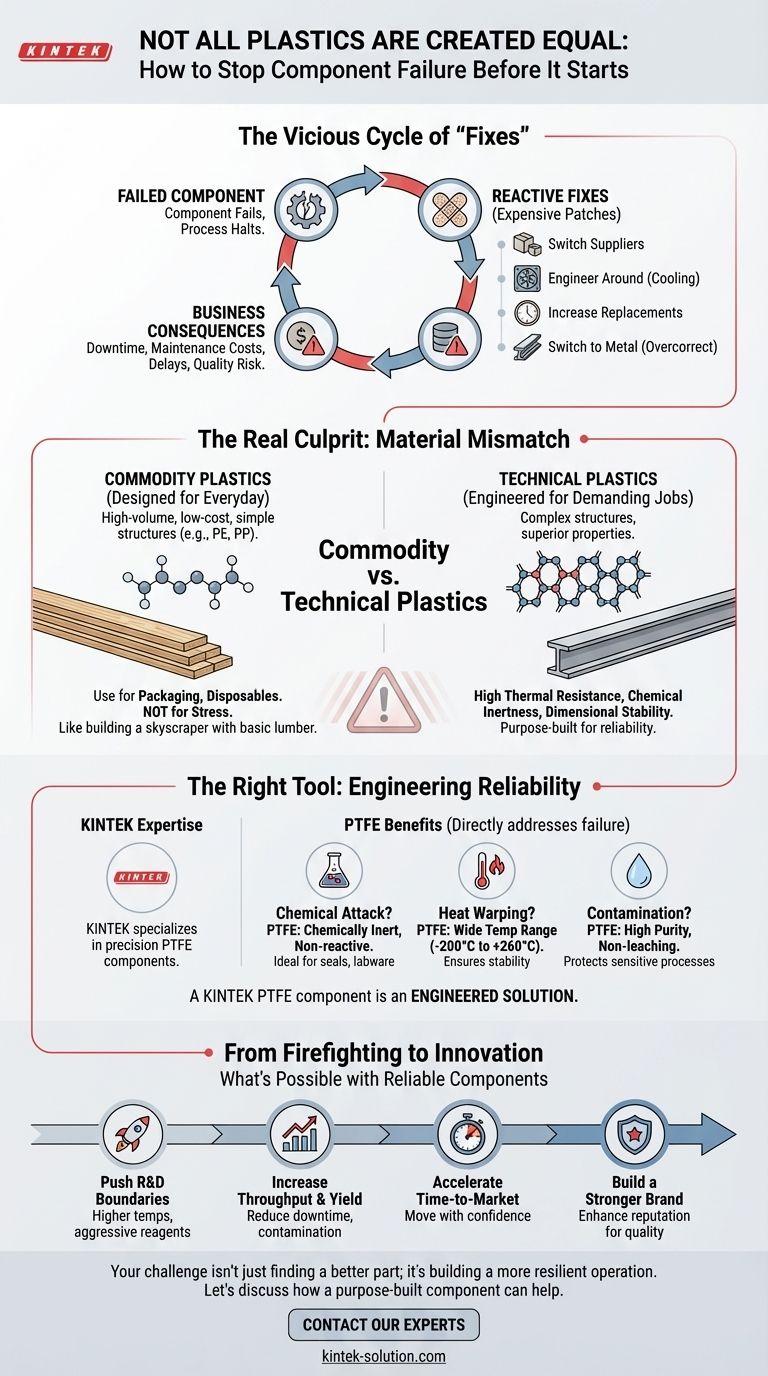

Le cercle vicieux des "réparations" qui ne réparent rien

Si cela vous semble familier, vous n'êtes pas seul. Lorsqu'un composant en plastique échoue, la réponse typique est une série de solutions réactives et à court terme. Peut-être essayez-vous :

- Changer de fournisseur, en espérant une version de "meilleure qualité" du même matériau bon marché.

- "Ingénierie autour" du problème, en ajoutant des systèmes de refroidissement ou en réduisant les températures de fonctionnement, compromettant ainsi l'efficacité de votre processus.

- Augmenter la fréquence de remplacement, en acceptant la défaillance des composants comme un coût opérationnel de routine.

- Surcorriger en passant au métal, introduisant de nouveaux défis tels qu'un poids plus élevé, une corrosion potentielle et des coûts considérablement accrus.

Ce ne sont pas des solutions ; ce sont des rustines coûteuses. Elles traitent le symptôme – une pièce défaillante – tout en ignorant complètement la maladie. Ce cycle de diagnostic erroné entraîne des conséquences commerciales tangibles : temps d'arrêt imprévisibles, budgets de maintenance en spirale, cycles de R&D retardés et un risque constant pour la qualité et la réputation de vos produits.

Le véritable coupable : une inadéquation fondamentale des matériaux

Voici le tournant : le problème n'est pas que vous ayez choisi un "mauvais" plastique. Le problème est que vous avez peut-être choisi la *mauvaise catégorie* de plastique pour le travail.

Le monde des polymères n'est pas une simple dichotomie "bon marché" vs "cher". C'est un spectre de matériaux conçus à des fins spécifiques. Le problème fondamental derrière la plupart des défaillances inattendues de composants réside dans l'incompréhension de la différence fondamentale entre deux de ces catégories : les plastiques courants et les plastiques techniques.

Plastiques courants : conçus pour le quotidien

Les plastiques courants comme le polyéthylène (PE) et le polypropylène (PP) sont des chefs-d'œuvre de fabrication à haut volume et à faible coût. Ils sont parfaits pour des choses comme les emballages, les bouteilles et les contenants jetables. Leur structure chimique est conçue pour la simplicité et la rentabilité, pas pour la performance sous contrainte. Les utiliser dans une application industrielle ou scientifique exigeante, c'est comme utiliser du bois de construction de base pour construire les fondations d'un gratte-ciel. Ce n'est pas une question de *si* cela échouera, mais de *quand*.

Plastiques techniques : conçus pour les tâches exigeantes

Les plastiques techniques, en revanche, sont développés dès le départ pour la performance. Ils sont conçus pour fonctionner comme des composants fiables, porteurs de charge et durables dans des environnements exigeants. Leur structure moléculaire est intentionnellement complexe pour offrir une combinaison supérieure de propriétés que les plastiques courants ne peuvent tout simplement pas fournir :

- Haute résistance thermique : Ils conservent leur forme et leur résistance à des températures qui feraient ramollir et déformer les plastiques courants.

- Inertie chimique : Ils résistent à la dégradation due à l'exposition à des produits chimiques agressifs, des solvants et des huiles.

- Stabilité dimensionnelle : Ils peuvent être usinés avec des tolérances très serrées et conserveront cette forme précise, même sous contrainte mécanique ou fluctuations de température.

C'est pourquoi les "réparations" mentionnées précédemment échouent toujours. Essayer un fournisseur différent de plastique courant, c'est simplement échanger un type de bois inadéquat contre un autre. Le matériau lui-même est fondamentalement inadapté aux exigences de l'application.

Le bon outil pour le travail : ingénierie de la fiabilité à partir de la molécule

Pour résoudre véritablement le problème de la défaillance des composants, vous devez passer du remplacement réactif à la conception proactive. Cela signifie choisir un matériau qui n'est pas juste "assez résistant", mais qui a été *conçu sur mesure* pour les défis spécifiques de votre application.

C'est là qu'un plastique technique haute performance comme le polytétrafluoroéthylène (PTFE) devient la solution évidente et conçue, pas seulement une alternative coûteuse. C'est le produit d'une compréhension approfondie des raisons pour lesquelles d'autres matériaux échouent.

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants de précision en PTFE précisément parce que ses propriétés répondent directement aux causes profondes de défaillance dans les applications critiques :

- Votre composant échoue-t-il en raison d'une attaque chimique ? Le PTFE est l'une des substances les plus chimiquement inertes connues, ce qui en fait le choix idéal pour les joints, les revêtements et la verrerie de laboratoire dans les processus chimiques agressifs ou de semi-conducteurs.

- La chaleur fait-elle déformer et échouer vos pièces ? Le PTFE a une plage de température de fonctionnement extrêmement large (de -200 °C à +260 °C), assurant la stabilité là où d'autres plastiques se déformeraient.

- Êtes-vous préoccupé par la contamination ou la pureté ? Les grades de PTFE de haute pureté sont exceptionnellement non réactifs et non lixiviables, protégeant l'intégrité des processus sensibles dans les domaines médical, de laboratoire et des semi-conducteurs.

Un composant KINTEK en PTFE n'est pas juste une pièce en plastique. C'est une solution née d'une compréhension approfondie de la science des matériaux, usinée avec précision pour garantir que les forces inhérentes du matériau se traduisent par une fiabilité dans le monde réel.

De la lutte contre les incendies à l'innovation : ce qui est possible avec des composants fiables

Une fois que vous avez éliminé le problème chronique de la défaillance des composants, vous récupérez vos ressources les plus précieuses : le temps, le budget et la concentration. Au lieu de réagir constamment aux problèmes, votre équipe peut :

- Repousser les limites de la R&D : Exécuter des processus à des températures plus élevées ou avec des réactifs plus agressifs, sachant que vos composants peuvent les supporter.

- Augmenter le débit et le rendement : Réduire considérablement les temps d'arrêt imprévus et la contamination des lots, conduisant à des opérations plus prévisibles et rentables.

- Accélérer la mise sur le marché : Passer du prototype à la production en toute confiance, libéré des retards causés par des pièces peu fiables.

- Construire une marque plus forte : Livrer des produits plus durables et fiables, améliorant ainsi votre réputation d'excellence en matière de qualité et d'ingénierie.

Votre défi n'est pas seulement de trouver une meilleure pièce ; c'est de construire une opération plus résiliente, plus performante et plus innovante. Ce processus commence par le choix des bons matériaux pour les bonnes raisons. Si vos projets exigent des performances sans compromis, discutons de la manière dont un composant conçu sur mesure peut devenir le maillon le plus solide de votre système. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Articles associés

- Le cheval de bataille invisible : Pourquoi le PTFE est le choix par défaut pour les problèmes impossibles

- Le Gardien Invisible : Comment le Bouclier Moléculaire du PTFE Protège Nos Systèmes les Plus Critiques

- Le paradoxe du PTFE : pourquoi le matériau « parfait » échoue — et comment le faire fonctionner

- Quand « Chimiquement Inerte » ne suffit pas : la cause cachée de la défaillance des composants en PTFE

- Votre composant « inerte » en PTFE pourrait être la véritable source de la défaillance du système