C'est un scénario qu'aucun ingénieur ne souhaite affronter. La nouvelle ligne de traitement chimique, qui devait être un modèle d'efficacité, est à l'arrêt. Une vanne critique, spécifiée pour manipuler des fluides agressifs, a échoué quelques mois seulement après sa mise en service, provoquant une fuite qui a stoppé la production et soulevé de sérieuses préoccupations en matière de sécurité. L'autopsie révèle la sombre vérité : la vanne « résistante à la corrosion » a été rongée de l'intérieur.

Pourquoi cela s'est-il produit ? Et, plus important encore, comment pouvez-vous éviter que cela ne se reproduise ?

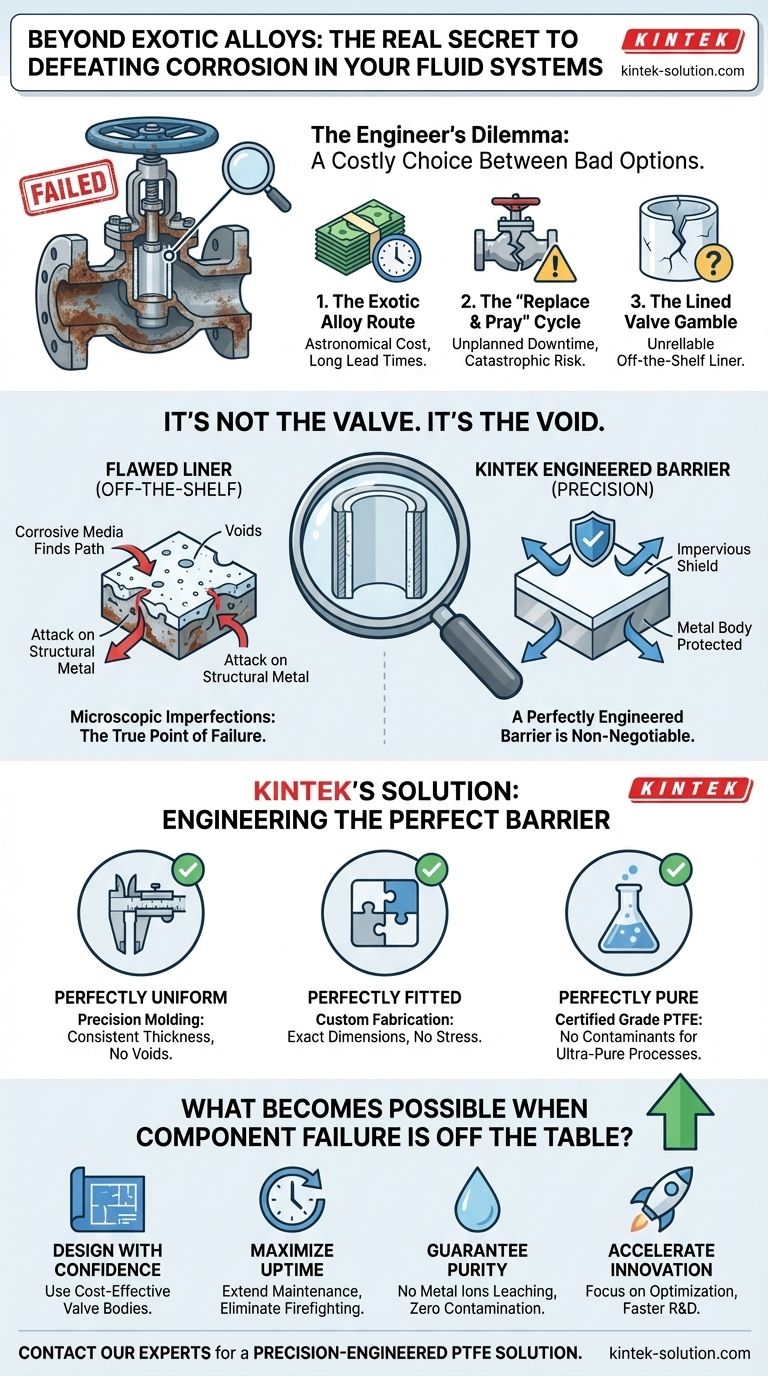

Le dilemme de l'ingénieur : un choix coûteux entre de mauvaises options

Si vous gérez des systèmes de fluides dans des industries exigeantes comme la fabrication de semi-conducteurs, de produits chimiques ou pharmaceutiques, cette histoire vous est probablement familière. Face à des fluides très corrosifs ou ultra-purs, vous êtes souvent acculé, contraint de choisir entre quelques stratégies imparfaites :

-

La voie des alliages exotiques : Vous spécifiez des vannes fabriquées à partir de matériaux coûteux comme l'Hastelloy ou le Titane. Bien qu'efficace, le coût astronomique peut paralyser le budget d'un projet avant même qu'il ne commence, et les longs délais de livraison peuvent entraîner des retards importants. C'est l'approche du « marteau-piqueur » : puissante, mais souvent excessive et financièrement insoutenable.

-

Le cycle « remplacer et prier » : Vous optez pour des vannes standard en acier inoxydable, en acceptant pleinement qu'elles se corroderont. Cela traite la défaillance de la vanne comme un coût de maintenance courant. Mais le véritable prix est payé en temps d'arrêt imprévus, en main-d'œuvre perdue, en lots de produits gaspillés et en risque constant de fuite catastrophique. C'est une stratégie réactive qui coûte cher en argent et en efficacité.

-

Le pari de la vanne chemisée : Vous essayez une vanne chemisée en PTFE prête à l'emploi. Cela semble être le compromis parfait : la résistance de l'acier avec la résistance du PTFE. Cela fonctionne pendant un certain temps, puis échoue de manière inattendue, tout comme la vanne standard. Vous concluez que la technologie n'est pas fiable et revenez à l'une des deux autres options coûteuses.

Ces choix mènent tous aux mêmes résultats commerciaux négatifs : budgets gonflés, projets retardés, production peu fiable et risques de sécurité inacceptables. Mais si tout le fondement de ce dilemme était erroné ? Et si le vrai problème n'était pas le *type* de vanne, mais un facteur caché que ces trois stratégies négligent ?

Ce n'est pas la vanne. C'est le vide.

Le tournant décisif pour comprendre ces défaillances est d'arrêter de se concentrer sur le corps métallique de la vanne et de commencer à se concentrer sur son bouclier protecteur.

Imaginez une vanne chemisée comme ceci : le corps métallique extérieur est le squelette, fournissant la résistance structurelle pour supporter la pression du système. Le revêtement intérieur en PTFE est la peau : une barrière sans couture et non négociable qui empêche le « monde extérieur » corrosif de toucher le squelette vulnérable.

La défaillance catastrophique d'une vanne chemisée ne commence presque jamais par le métal. Elle commence par une imperfection microscopique dans cette peau en PTFE.

Un minuscule trou d'épingle, une zone d'épaisseur irrégulière due à un moulage médiocre, ou une déchirure microscopique causée par un ajustement incorrect : ce sont les véritables points de défaillance. Une fois qu'un produit chimique agressif trouve un chemin, aussi petit soit-il, il contourne le revêtement et commence son attaque silencieuse et rapide sur le métal structurel. La vanne est compromise de l'intérieur, bien avant que tout signe extérieur ne soit visible.

C'est pourquoi le « pari de la vanne chemisée » échoue si souvent. Il suppose que tous les revêtements en PTFE sont créés égaux. Ils ne le sont pas. Un revêtement prêt à l'emploi, fabriqué sans une attention obsessionnelle aux détails, n'est pas une barrière fiable. C'est un accident qui attend de se produire. Il traite un composant critique comme une marchandise, et c'est une recette pour l'échec.

De composant de base à composant critique : concevoir la barrière parfaite

Pour résoudre véritablement le problème de la corrosion de manière rentable, vous n'avez pas seulement besoin d'un revêtement. Vous avez besoin d'une barrière conçue avec précision. Cela signifie un composant en PTFE qui est :

- Parfaitement uniforme : Fabriqué avec des techniques de moulage de précision pour assurer une épaisseur de paroi constante, sans vides, trous d'épingle ou points faibles.

- Parfaitement ajusté : Fabriqué sur mesure aux dimensions exactes du corps de la vanne, en tenant compte de la dilatation thermique et des fluctuations de pression pour éviter les contraintes et les déchirures.

- Parfaitement pur : Fabriqué à partir du grade de PTFE correct et certifié, garantissant qu'aucun contaminant ne s'infiltrera dans un processus ultra-pur (un élément non négociable pour les applications dans les semi-conducteurs et les produits pharmaceutiques).

Ce n'est pas un composant que vous pouvez trouver dans un catalogue. Il doit être conçu.

C'est précisément là que l'expertise de KINTEK apporte la solution. Nous opérons selon le principe que l'intégrité d'un composant en PTFE n'est pas une caractéristique ; c'est son but entier. Nous ne fabriquons pas seulement des pièces en PTFE ; nous concevons des barrières critiques basées sur une compréhension approfondie des raisons pour lesquelles elles échouent.

Notre processus de production de précision est conçu pour éliminer les défauts microscopiques qui conduisent à une défaillance catastrophique. Notre capacité de fabrication sur mesure signifie que nous n'offrons pas une solution universelle ; nous construisons un revêtement ou un joint parfaitement adapté à votre vanne, votre fluide et vos conditions de fonctionnement, du prototype unique à la production en grand volume.

Ce qui devient possible lorsque la défaillance des composants est écartée ?

Lorsque vous déplacez votre attention de l'achat d'une « vanne » à la conception de la « barrière », les problèmes persistants qui affligent vos systèmes de fluides disparaissent tout simplement. En résolvant le problème d'intégrité du revêtement à la source, vous débloquez de nouveaux niveaux de performance opérationnelle et financière.

- Concevez en toute confiance : Vous pouvez désormais utiliser des corps de vannes en acier au carbone ou en acier inoxydable rentables dans des applications très agressives, sachant qu'ils sont entièrement et de manière fiable protégés. Les budgets des projets deviennent gérables et davantage de projets deviennent viables.

- Maximisez le temps de fonctionnement : Les temps d'arrêt imprévus dus à la corrosion des vannes appartiennent au passé. Les cycles de maintenance peuvent être prolongés et votre équipe peut se concentrer sur l'optimisation plutôt que sur la lutte contre les incendies.

- Garantissez la pureté : Dans les industries où même une contamination de quelques parties par milliard peut ruiner un lot de plaquettes ou de produits pharmaceutiques valant plusieurs millions, vous pouvez être certain qu'aucun ion métallique ne s'infiltrera jamais dans votre fluide de processus.

- Accélérez l'innovation : Au lieu de sur-spécifier et de sur-dépenser en alliages exotiques « au cas où », vos équipes de R&D et de processus peuvent avancer plus rapidement, sachant qu'elles disposent d'une solution fiable et rentable pour la manipulation des fluides.

Votre processus est unique. L'intégrité de votre système ne devrait pas dépendre d'un composant générique prêt à l'emploi. Si vous en avez assez de faire des compromis entre coût, sécurité et fiabilité, il est temps de résoudre le problème à la source. Parlons des exigences spécifiques de votre projet et de la manière dont une solution en PTFE conçue avec précision peut mettre fin définitivement aux défaillances dues à la corrosion. Contactez nos experts.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Articles associés

- Au-delà du « antiadhésif » : pourquoi vos composants en PTFE échouent et comment y remédier durablement

- Comment le PTFE résout les défis industriels critiques grâce à la supériorité des matériaux

- Votre composant « inerte » en PTFE pourrait être la véritable source de la défaillance du système

- Le cheval de bataille invisible : Pourquoi le PTFE est le choix par défaut pour les problèmes impossibles

- Pourquoi vos pièces en PTFE haute performance échouent — et pourquoi ce n'est pas la faute du matériau